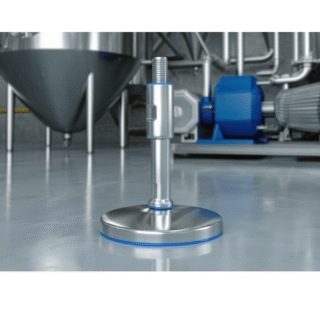

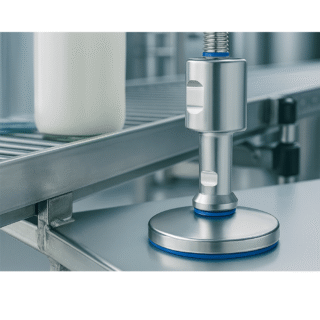

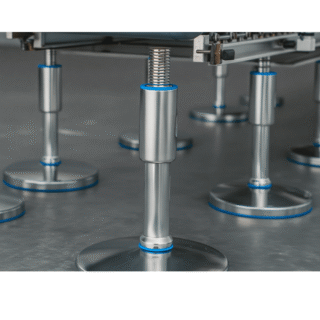

Componenti della macchina igienicamente ottimizzati

La creazione di componenti e soluzioni di macchine ottimizzate dal punto di vista igienico richiede una profonda comprensione sia dei requisiti tecnici che delle esigenze specifiche del settore in questione. Le aziende che danno priorità all’igiene, come quelle dei settori della trasformazione alimentare, farmaceutico e sanitario, spesso adottano standard rigorosi per prevenire la contaminazione e garantire la sicurezza. Ecco gli aspetti chiave da considerare quando si sviluppano tali soluzioni:Conoscenza approfondita del business

Conoscenza approfondita sia dei requisiti tecnici che delle esigenze specifiche del settore in questione

Dai un'occhiata ai nostri altri articoli:

Contatto

Articoli

Il vero costo dei tempi di inattività: i componenti della tua macchina per l'imballaggio sono una bomba a orologeria?

Apparecchiature per la lavorazione dei liquidi: fonti di contaminazione nascoste nei componenti delle macchine

La minaccia corrosiva nascosta nella conservazione degli alimenti: i componenti della tua macchina si guastano silenziosamente?

Il rischio di contaminazione nascosto nel tuo panificio: i componenti delle tue macchine stanno sabotando i tuoi standard igienici?

La minaccia nascosta nel tuo caseificio: i componenti dei tuoi macchinari compromettono la sicurezza alimentare?

Il killer silenzioso dell'efficienza del trasportatore: i tuoi componenti creano colli di bottiglia?

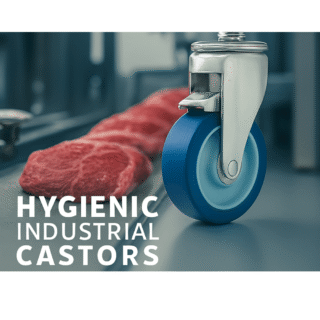

Il rischio nascosto nella lavorazione della carne: i componenti della tua macchina sono un punto debole?

Componenti Industriali e Standard di Protezione

L'industria della trasformazione alimentare e le macchine per l'imballaggio richiedono componenti precisi che soddisfino rigorosamente gli standard internazionali di protezione, durabilità e igiene completa. La classificazione IP è assolutamente fondamentale per determinare l'idoneità dei componenti in ambienti umidi, corrosivi o con lavaggio ad alta pressione intenso. Lo standard IP67 fornisce protezione completa contro polvere e immersione temporanea in acqua, mentre IP68 e IP69K offrono livelli di protezione ancora superiori, specificamente progettati per ambienti di pulizia industriale intensiva e continua. La scelta dei materiali in acciaio inossidabile è critica e vitale per la fabbricazione di macchinari igienici moderni. Gli acciai inossidabili 440 e 420 presentano proprietà distintamente distinte perfettamente adattate ad applicazioni specifiche diverse. L'acciaio 440 offre durezza superiore eccezionale e ritenzione del filo straordinaria, ideale per utensili da taglio e strumenti sottoposti a elevata usura continua. L'acciaio 420 fornisce migliore resistenza alla corrosione e preferito nelle attrezzature di trasformazione alimentare. I cuscinetti di precisione sono fondamentali e assolutamente indispensabili per il funzionamento ottimale dei macchinari industriali. I standard internazionali continuano a evolversi continuamente per soddisfare le crescenti esigenze dell'industria moderna. L'innovazione tecnologica permette il miglioramento costante dei processi di produzione e delle metodologie. La qualità è un fattore determinante nel successo competitivo delle aziende moderne. L'investimento in componenti di qualità superiore garantisce risultati eccellenti nel tempo.