Higieniczne projektowanie urządzeń w przetwórstwie żywności

W przemyśle przetwórstwa spożywczego higiena jest najważniejsza. Konstrukcja sprzętu do przetwarzania żywności odgrywa kluczową rolę w zapewnianiu bezpieczeństwa żywności, zapobieganiu zanieczyszczeniom i przestrzeganiu surowych przepisów branżowych. Źle zaprojektowany sprzęt może być siedliskiem bakterii, prowadzić do zakażeń krzyżowych i wydłużać przestoje z powodu nieefektywnych procesów czyszczenia. Zasady higienicznego projektowania koncentrują się na tworzeniu sprzętu, który jest łatwy do czyszczenia, odporny na bakterie i zbudowany z materiałów bezpiecznych dla żywności. W tym artykule omówiono podstawy higienicznego projektowania, kluczowe standardy branżowe i korzyści płynące z wdrażania praktyk inżynierii sanitarnej w przetwórstwie żywności. W przemyśle przetwórstwa spożywczego higieniczna konstrukcja sprzętu ma kluczowe znaczenie dla zapewnienia bezpieczeństwa produktu, utrzymania jakości i zgodności z normami regulacyjnymi. Prawidłowo zaprojektowany sprzęt minimalizuje ryzyko skażenia, ułatwia skuteczne czyszczenie i zwiększa wydajność operacyjną. W tym artykule zagłębiono się w kluczowe zasady higienicznej konstrukcji, odpowiednie normy branżowe i korzyści z wdrażania takich konstrukcji w zakładach przetwórstwa spożywczego. Przestrzeganie ustalonych norm i wytycznych jest niezbędne do zapewnienia higienicznej konstrukcji urządzeń do przetwarzania żywności: Choć korzyści są oczywiste, wdrażanie zasad higienicznego projektowania może wiązać się z pewnymi wyzwaniami: Inwestowanie w higieniczną konstrukcję sprzętu do przetwarzania żywności to nie tylko wymóg regulacyjny, ale podstawowy aspekt produkcji bezpiecznych, wysokiej jakości produktów spożywczych. Przestrzegając ustalonych zasad i standardów projektowania, producenci mogą zminimalizować ryzyko skażenia, zwiększyć wydajność operacyjną i budować zaufanie konsumentów. W branży, w której bezpieczeństwo i jakość są najważniejsze, higieniczna konstrukcja stanowi kamień węgielny udanych operacji przetwarzania żywności. Zobacz naszą linię produktów tutaj Przepisy dotyczące bezpieczeństwa żywności stają się coraz bardziej rygorystyczne na całym świecie. Organizacje takie jak Europejska Grupa Inżynierii i Projektowania Higienicznego (EHEDG), Normy sanitarnei Agencja Żywności i Leków (FDA) ustalić wytyczne mające na celu zapewnienie, że sprzęt używany w produkcji żywności spełnia standardy higieniczne. Higieniczna konstrukcja minimalizuje ryzyko związane z: Dzięki integracji projektowania sanitarnego z maszynami do przetwarzania żywności producenci zmniejszają ryzyko, spełniają wymogi prawne i poprawiają ogólną jakość produktu. Higieniczne projektowanie opiera się na kilku podstawowych zasadach, aby zapewnić, że sprzęt do przetwarzania żywności spełnia standardy branżowe. Zasady te pomagają utrzymać czystość, wydajność i długoterminową trwałość. Materiały stosowane w urządzeniach do przetwarzania żywności muszą spełniać następujące wymagania: Stal nierdzewna 304 jest powszechnie stosowana w ogólnej produkcji żywności, natomiast stal nierdzewna 316 jest preferowana w środowiskach narażonych na działanie silnych środków chemicznych i wysokie zasolenie (np. w przetwórstwie owoców morza). Powierzchnie mające kontakt z żywnością muszą być gładkie i bez pęknięć, szczelin i ostrych krawędziPowierzchnie szorstkie lub porowate umożliwiają gromadzenie się bakterii i są trudne do czyszczenia. Sprzęt powinien być samoodpływowy aby zapobiec gromadzeniu się wody, co może sprzyjać rozwojowi bakterii. Sprzęt do przetwarzania żywności powinien być zaprojektowany tak, aby był łatwy w czyszczeniu, zapewniając można dotrzeć do wszystkich powierzchni do celów sanitarnych. Higieniczna konstrukcja powinna eliminować ryzyko zakażeń krzyżowych wynikających z zagrożeń mikrobiologicznych, chemicznych i fizycznych. Tradycyjne śruby i wkręty mogą być źródłem zanieczyszczeń w urządzeniach do przetwarzania żywności. Kwestie higienicznego projektowania są regulowane przez wiele organizacji, które ustalają standardy bezpieczeństwa żywności dla producentów sprzętu: EHEDG dostarcza wytycznych projektowych dla sprzętu spożywczego, zapewniając, że spełnia on normy higieny i możliwości czyszczenia. Sprzęt posiadający certyfikat EHEDG jest uznawany w europejskich zakładach przetwórstwa żywności. Normy sanitarne zapewniają, że sprzęt do przetwarzania żywności i nabiału spełnia surowe wymogi sanitarne. Zgodność z normami sanitarnymi jest obowiązkowa w branże jak przetwórstwo nabiału, mięsa i napojów. W USA urządzenia do przetwarzania żywności muszą spełniać Przepisy FDA 21 CFR, zapewniając, że wszystkie materiały i komponenty mające bezpośredni kontakt z żywnością są bezpieczne i nietoksyczne. NSF certyfikuje sprzęt do przetwarzania żywności na podstawie bezpieczeństwa, higieny i możliwości czyszczenia, skupiając się na materiały, wzornictwo i odporność mikrobiologiczna. Ta międzynarodowa norma określa wymagania higieniczne dla maszyn stosowanych w przetwórstwie żywności, zapewniając, że spełniają one oczekiwania dotyczące bezpieczeństwa i czystości. Zgodność z tymi normami pomaga producentom żywności spełniać wymogi prawne, jednocześnie utrzymując czyste i wydajne środowisko przetwarzania. Inwestowanie w higieniczny sprzęt do przetwarzania żywności zapewnia szereg korzyści: Higieniczna konstrukcja zapobiega zanieczyszczeniu bakteryjnemu i zmniejsza ryzyko zatruć pokarmowych oraz kosztownych wycofywań produktów z rynku. Dobrze zaprojektowany sprzęt skraca czas czyszczenia nawet o 30%, oszczędzając wodę, środki chemiczne i koszty pracy. Higieniczna konstrukcja ogranicza awarie sprzętu i wydłuża jego żywotność, zapobiegając korozji i gromadzeniu się resztek jedzenia. Przestrzeganie norm EHEDG, norm sanitarnych i wytycznych FDA gwarantuje, że sprzęt spełnia światowe standardy bezpieczeństwa żywności, co zmniejsza ryzyko nałożenia kar regulacyjnych. Chociaż projekt higieniczny może wymagać wyższej początkowej inwestycji, długoterminowe oszczędności osiąga się dzięki mniejsze ryzyko skażenia, niższe koszty konserwacji i mniej awarii sprzętu. Mimo swoich zalet, projektowanie higieniczne może wiązać się z pewnymi wyzwaniami: Jednakże, długoterminowe korzyści przewyższają te wyzwania, co sprawia, że higieniczna konstrukcja staje się kluczową inwestycją dla przetwórców żywności. Higieniczna konstrukcja urządzeń do przetwarzania żywności to niezbędne dla bezpieczeństwa żywności, wydajności operacyjnej i zgodności z przepisami. Poprzez włączenie materiały dopuszczone do kontaktu z żywnością, gładkie powierzchnie, konstrukcja samoodpływowa i łatwe do czyszczenia konstrukcje, producenci mogą zapobiegaj zanieczyszczeniom, usprawniaj procesy czyszczenia i zmniejszaj koszty konserwacji. W miarę rozwoju przepisów dotyczących bezpieczeństwa żywności przyjmowanie zasady higienicznego projektowania zapewnia, że producenci żywności spełniają wymagania zgodności, chroniąc jednocześnie konsumentów i zwiększając ogólną wydajność. Inwestowanie w higieniczny sprzęt do przetwarzania żywności nie jest tylko kwestią zgodności z przepisami, ale także zapewnienia bezpieczeństwa, jakości i zrównoważonego rozwoju produkcji żywności w przyszłości.Klucz do bezpieczeństwa żywności i efektywności

Wyzwania we wdrażaniu higienicznego projektowania

Kluczowe zasady higienicznego projektowania

Normy i wytyczne branżowe

Zalety higienicznej konstrukcji

Wyzwania we wdrażaniu higienicznego projektowania

Znaczenie higienicznego projektowania w przetwórstwie żywności

Kluczowe zasady projektowania higienicznego sprzętu

1. Wybór materiałów przeznaczonych do kontaktu z żywnością

2. Gładkie powierzchnie i brak szczelin

3. Odprowadzanie wody i wodoodporność

4. Łatwość czyszczenia i konserwacji

5. Zapobieganie zanieczyszczeniom

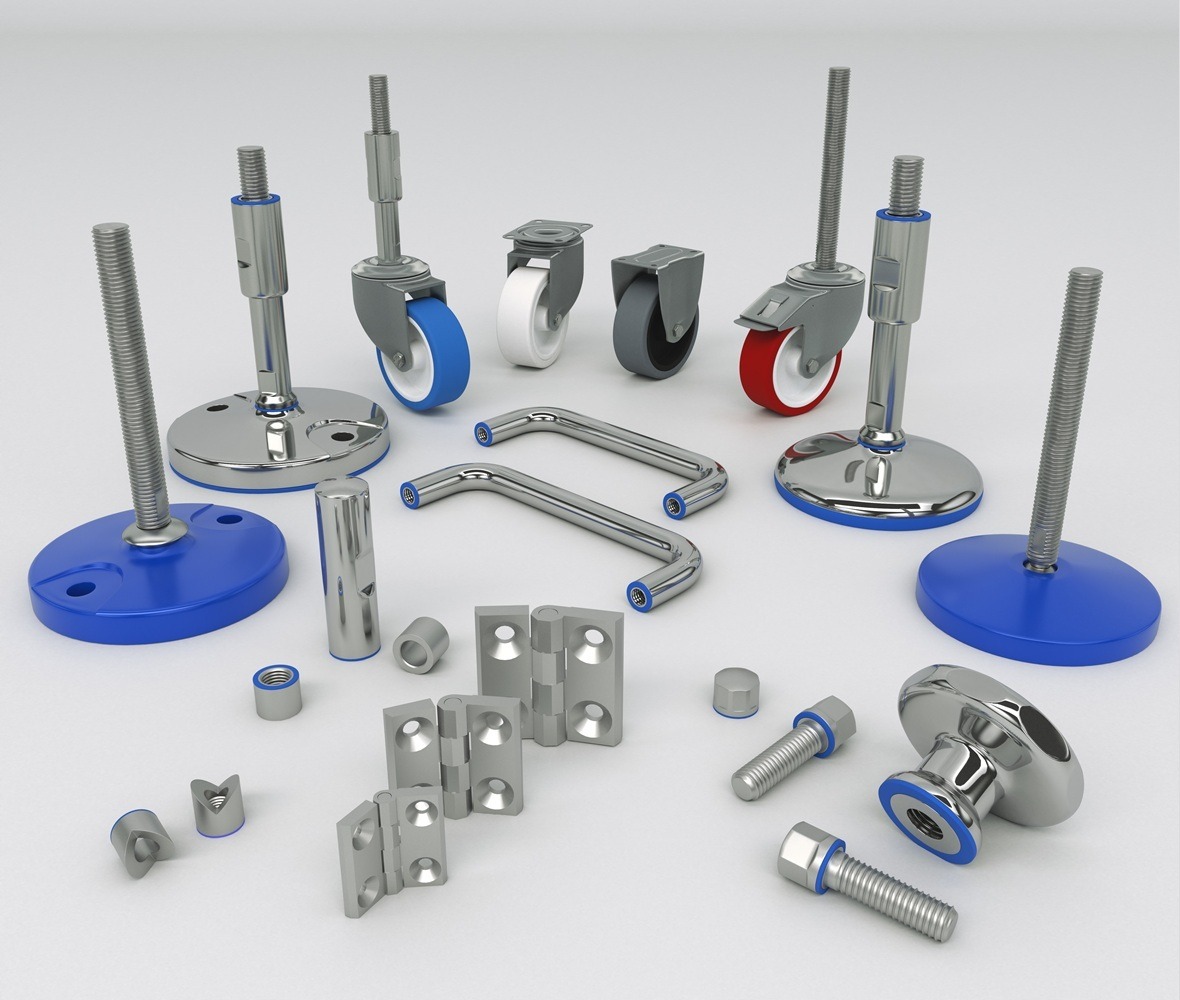

6. Stosowanie higienicznych elementów złącznych i połączeń

Normy branżowe i certyfikaty dla projektów higienicznych

1. EHEDG (Europejska Grupa Inżynierii i Projektowania Higienicznego)

2. Normy sanitarne (USA)

3. Zgodność z FDA (Food and Drug Administration)

4. Międzynarodowa certyfikacja NSF

5. ISO 14159: Higieniczne projektowanie maszyn

Korzyści z higienicznej konstrukcji sprzętu

1. Poprawa bezpieczeństwa żywności

2. Zwiększona efektywność czyszczenia

3. Krótszy czas przestoju i konserwacji

4. Zgodność z przepisami bezpieczeństwa żywności

5. Niższy całkowity koszt posiadania

Wyzwania we wdrażaniu higienicznego projektowania

Zwiększanie bezpieczeństwa, wydajności i zgodności

Kontakt

Artykuły

Niewidoczne zagrożenie korozyjne w konserwowaniu żywności: Czy podzespoły Twojej maszyny ulegają niepostrzeżenie awariom?

Ukryte ryzyko zanieczyszczenia w Twojej piekarni: czy podzespoły Twojej maszyny sabotują Twoje standardy higieny?

Części Maszyn Przemysłowych i Standardy Ochrony

Przemysł przetwarzania żywności i maszyny pakujące wymagają precyzyjnie wytwarzanych komponentów spełniających międzynarodowe normy ochrony, trwałości i higieny ściśle. Klasyfikacja IP jest absolutnie fundamentalna dla określenia przydatności komponentów w wilgotnych, korozyjnych lub wysokociśnieniowych środowiskach czyszczenia. IP67 zapewnia pełną ochronę przed kurzem i czasowym zanurzeniem w wodzie, podczas gdy Norma IP69K reprezentuje najwyższy poziom ochrony, specjalnie zaprojektowany dla intensywnych środowisk czyszczenia przemysłowego. Wybór materiałów ze stali nierdzewnej jest krytyczny i niezbędny dla produkcji maszyn higienicznych nowoczesnych. Stal nierdzewna 440 i 420 wykazują różne właściwości doskonale dostosowane do konkretnych zastosowań. Stal 440 oferuje nadrzędną twardość i wyjątkowe utrzymanie krawędzi, idealną dla narzędzi tnących. Stal 420 zapewnia lepszą odporność na korozję i jest preferowana. Łożyska precyzyjne są niezbędne i kluczowe dla optymalnej wydajności maszyn. Inwestycja w wysokiej jakości komponenty zapewnia dłuższą żywotność. Międzynarodowe standardy nadal się rozwijają, aby spełnić rosnące wymagania nowoczesnej branży. Innowacja technologiczna napędza postęp branży. Niezawodność zależy od jakości komponentów zawsze. Firmy czerpią korzyści ze wsparcia nowoczesnych części. Staż Firmy mogą efektywnie zarządzać zapasami dzięki lepszym systemom śledzenia komponentów. Procesy produkcyjne wymagają szczególnej precyzji przy montażu części. Wiele firm inwestuje w szkolenia pracowników do obsługi nowych technologii. Nowoczesne maszyny wymagają regularnej konserwacji dla osiągnięcia długoterminowych rezultatów. Profesjonalne zespoły inżynierskie są niezbędne do zarządzania kompleksowymi systemami.