Bezpieczna produkcja żywności wymaga higienicznej konstrukcji

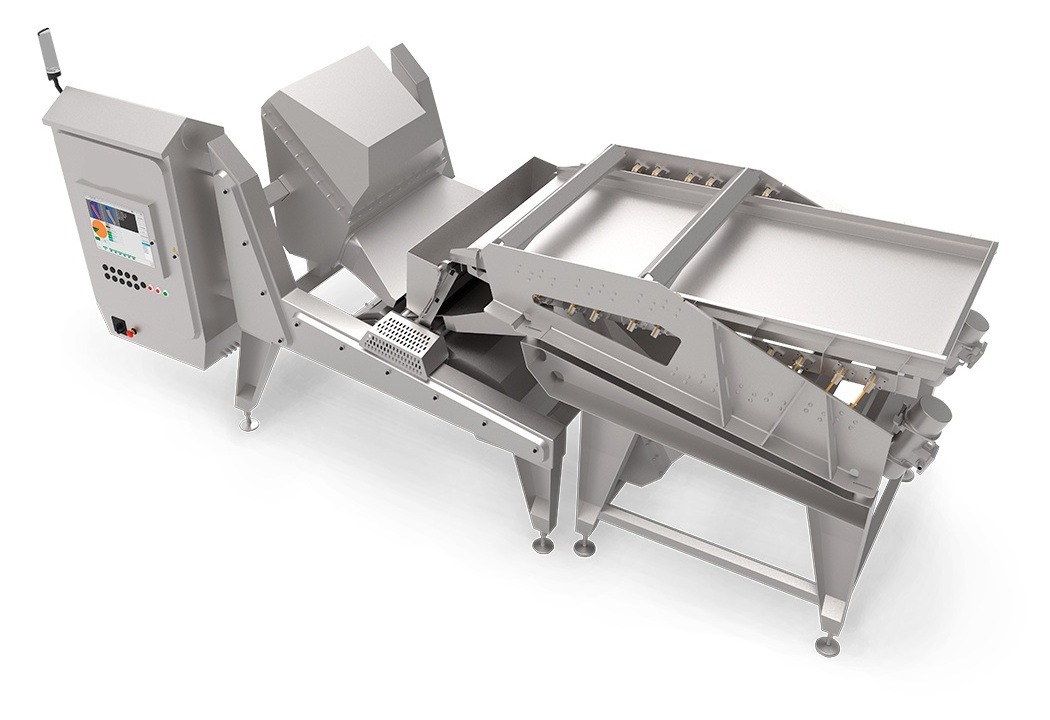

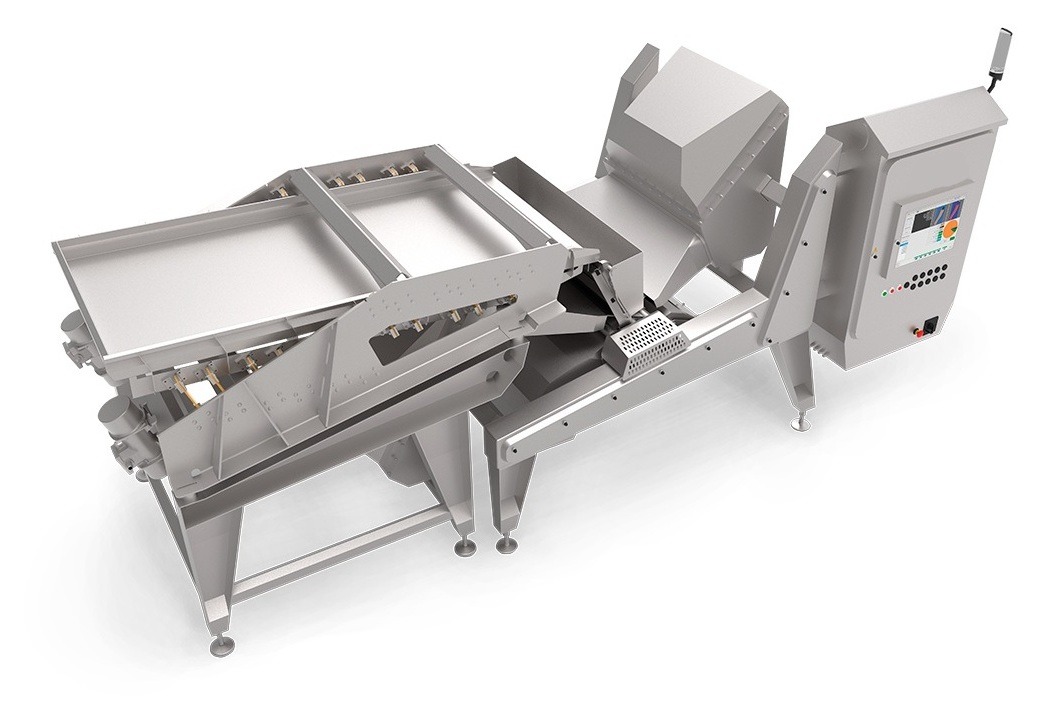

W nowoczesnym przemyśle przetwórstwa spożywczego bezpieczeństwo jest najważniejsze. Konsumenci wymagają wysokiej jakości produktów wolnych od zanieczyszczeń, a organy regulacyjne nakładają surowe wytyczne w celu zapewnienia bezpieczeństwa żywności. Jednym z najważniejszych aspektów bezpieczeństwa żywności jest higieniczna konstrukcja, która obejmuje projektowanie urządzeń i obiektów do przetwarzania żywności w celu zapobiegania zanieczyszczeniom, ułatwiania czyszczenia i przestrzegania norm bezpieczeństwa żywności. W tym artykule omówiono znaczenie higienicznego projektowania w produkcji żywności, kluczowe zasady, korzyści i wyzwania. W dziedzinie produkcji żywności zapewnienie bezpieczeństwa jest najważniejsze. Kluczowym elementem w osiągnięciu tego jest wdrożenie zasad higienicznego projektowania. Higieniczne projektowanie odnosi się do przemyślanej inżynierii zakładów przetwórstwa żywności i sprzętu w celu zminimalizowania ryzyka skażenia i ułatwienia skutecznego czyszczenia. Poprzez integrację tych zasad producenci mogą zachować integralność produktu, chronić zdrowie konsumentów i przestrzegać rygorystycznych norm regulacyjnych. Podstawowym celem higienicznego projektowania jest zapobieganie zanieczyszczeniom spowodowanym przez zagrożenia biologiczne, chemiczne i fizyczne. Wiąże się to z projektowaniem sprzętu i obiektów, które są łatwe do czyszczenia, zmniejszając prawdopodobieństwo rozwoju drobnoustrojów i zapewniając, że wszystkie powierzchnie mające kontakt z żywnością są gładkie i nieporowate. Takie projekty nie tylko zwiększają bezpieczeństwo żywności, ale także poprawiają wydajność operacyjną poprzez redukcję przestojów podczas procesów czyszczenia. Wdrożenie higienicznego projektowania wiąże się z przestrzeganiem kilku podstawowych zasad: Przestrzeganie zasad higienicznego projektowania zapewnia liczne korzyści: Choć korzyści są oczywiste, wdrożenie higienicznych rozwiązań projektowych może wiązać się z pewnymi wyzwaniami: Niedawne incydenty podkreślają kluczową potrzebę higienicznego projektowania w produkcji żywności: W dążeniu do bezpiecznej produkcji żywności higieniczny projekt jest kamieniem węgielnym. Poprzez przemyślane projektowanie obiektów i sprzętu w celu zminimalizowania ryzyka skażenia i ułatwienia skutecznego czyszczenia, producenci żywności mogą zapewnić bezpieczeństwo produktu, przestrzegać norm regulacyjnych i utrzymać zaufanie konsumentów. Chociaż istnieją wyzwania, długoterminowe korzyści z wdrożenia zasad higienicznego projektowania znacznie przewyższają początkowe przeszkody, co prowadzi do bezpieczniejszego i bardziej wydajnego środowiska produkcji żywności. Zobacz naszą linię produktów tutaj Higieniczna konstrukcja odgrywa kluczową rolę w minimalizowaniu ryzyka związanego z chorobami przenoszonymi przez żywność, wycofywaniem produktów i nieprzestrzeganiem przepisów. Zagrożenia dla bezpieczeństwa żywności, takie jak zanieczyszczenia biologiczne, chemiczne i fizyczne, może mieć poważne konsekwencje, w tym zagrożenie dla zdrowia publicznego i utratę reputacji producentów. Wdrażając zasady higienicznego projektowania, firmy zajmujące się przetwórstwem żywności mogą: Aby zapewnić bezpieczną produkcję żywności, należy uwzględnić zasady higienicznego projektowania sprzęt, obiekty i środowiska przetwarzania. Istotne są następujące zasady: Sprzęt do przetwarzania żywności powinien być wykonany z materiałów, które: nietoksyczny, odporny na korozję i łatwy do czyszczenia. Stal nierdzewna (gatunki 304 i 316) jest materiałem preferowanym ze względu na trwałość i odporność na agresywne środki czyszczące. Powierzchnie mające kontakt z żywnością powinny być: bez pęknięć, szczelin i szorstkich faktur aby zapobiec rozwojowi mikroorganizmów. Polerowana stal nierdzewna z Wartość Ra (średnia chropowatość) wynosząca 0,8 µm lub mniej jest zalecane. Połączenia spawane powinny być ciągły i gładki aby wyeliminować pułapki bakteryjne. Należy zminimalizować liczbę połączeń śrubowych lub nitowanych, ponieważ tworzą one trudne do czyszczenia obszary, w których mogą gromadzić się resztki jedzenia. Sprzęt powinien być zaprojektowany tak, aby: zapobiegać gromadzeniu się wody, które mogą gromadzić bakterie i biofilmy. Pochylone powierzchnie i samoodpływowe konstrukcje pomagają w skuteczne usuwanie płynów. Wszystkie części sprzętu muszą być łatwy dostęp do czyszczenia i konserwacji. To obejmuje zdejmowane panele, demontaż bez użycia narzędzi i konstrukcja z otwartą ramą. Rury puste i przestrzenie zamknięte mogą powodować uwięzienie wilgoć i zanieczyszczeniaZamiast tego w konstrukcjach należy stosować pręty lub uszczelnione rury, aby zapobiec ukrytemu rozwojowi bakterii. Zakłady przetwórstwa żywności muszą przestrzegać międzynarodowo uznawane standardy projektowania higienicznegotakie jak: Wdrożenie zasad higienicznego projektowania przynosi szereg korzyści: Higieniczna konstrukcja znacznie zmniejsza ryzyko zanieczyszczenie mikrobiologiczne, zapewniając, że produkty spożywcze spełniają normy bezpieczeństwa. Firmy, które wdrażają higieniczne wzornictwo, mogą łatwiej przejść Audyty HACCP, certyfikacja ISO 22000 i inspekcje FDA. Używanie materiały odporne na korozję I zasady projektowania sanitarnego wydłuża żywotność urządzeń do przetwórstwa żywności. Higieniczna konstrukcja upraszcza procesy czyszczenia, redukując zużycie wody, energii i chemikaliów. To prowadzi do niższe koszty operacyjne i dłuższy czas sprawnej produkcji. Konsumenci chętniej kupują produkty marek, które stawiają na pierwszym miejscu bezpieczeństwo i higiena żywności. Choć korzyści wynikające z higienicznej konstrukcji są oczywiste, producenci żywności mogą stanąć przed pewnymi wyzwaniami: Wiodący zakład przetwórstwa mleczarskiego w Europie wdrożono Sprzęt ze stali nierdzewnej z certyfikatem EHEDG, co skutkuje 40% redukcja czasu czyszczenia i zwiększone bezpieczeństwo produktów. A globalna firma przetwórstwa mięsnego przeprojektował swój sprzęt powierzchnie samoodpływowe i przenośniki higieniczne, zmniejszanie ryzyko zakażenia krzyżowego przez 60%. A producent napojów bezalkoholowych ulepszył swoje linie rozlewnicze z pompy higieniczne i łożyska uszczelnione, prowadząc do mniej wycofywania produktów i dłuższa trwałość. Higieniczny projekt to nie podlegający negocjacjom czynnik w nowoczesnej produkcji żywności. Poprzez priorytetyzację możliwość czyszczenia, dobór materiałów i zgodność z przepisamiproducenci żywności mogą zwiększyć bezpieczeństwo żywności, obniżyć koszty operacyjne i zbudować zaufanie konsumentówInwestowanie w higieniczny design dzisiaj prowadzi do bezpieczniejsze, wydajniejsze i bardziej dochodowe operacja przetwórstwa żywności. Z coraz więcej chorób przenoszonych drogą pokarmową i wycofywanie produktów z rynkunadszedł czas, aby przemysł spożywczy przyjął higieniczne wzornictwo jako podstawowy filar bezpiecznej produkcji żywności.Zapewnienie bezpieczeństwa żywności i zgodności z przepisami

Higieniczne projektowanie: klucz do bezpiecznej, wydajnej i zgodnej z przepisami produkcji żywności

Konieczność higienicznego projektowania

Kluczowe zasady higienicznego projektowania

Zalety higienicznej konstrukcji

Wyzwania we wdrażaniu higienicznego projektowania

Studia przypadków podkreślające znaczenie higienicznego projektowania

Znaczenie higienicznego projektowania w produkcji żywności

Kluczowe zasady higienicznego projektowania

1. Stosowanie materiałów higienicznych

2. Gładkie i nieporowate powierzchnie

3. Konstrukcja bezszwowa

4. Prawidłowe systemy drenażowe

5. Dostępna i łatwa do czyszczenia konstrukcja

6. Unikanie pustych ciał

7. Zgodność ze standardami bezpieczeństwa żywności

Korzyści z higienicznego projektowania w produkcji żywności

1. Poprawa bezpieczeństwa żywności

2. Lepsza zgodność z przepisami

3. Zwiększona trwałość sprzętu

4. Skrócony czas i koszty czyszczenia

5. Większe zaufanie konsumentów

Wyzwania we wdrażaniu higienicznego projektowania

Studia przypadków: Projektowanie higieniczne w działaniu

1. Przemysł mleczarski

2. Zakłady przetwórstwa mięsnego

3. Produkcja napojów

Bezpieczna produkcja żywności zaczyna się od higienicznego projektowania

„Zapewnienie jakości i zgodności”

Kontakt

Artykuły

Niewidoczne zagrożenie korozyjne w konserwowaniu żywności: Czy podzespoły Twojej maszyny ulegają niepostrzeżenie awariom?

Ukryte ryzyko zanieczyszczenia w Twojej piekarni: czy podzespoły Twojej maszyny sabotują Twoje standardy higieny?

Części Maszyn Przemysłowych i Standardy Ochrony

Przemysł przetwarzania żywności i maszyny pakujące wymagają precyzyjnie wytwarzanych komponentów spełniających międzynarodowe normy ochrony, trwałości i higieny ściśle. Klasyfikacja IP jest absolutnie fundamentalna dla określenia przydatności komponentów w wilgotnych, korozyjnych lub wysokociśnieniowych środowiskach czyszczenia. IP67 zapewnia pełną ochronę przed kurzem i czasowym zanurzeniem w wodzie, podczas gdy Stopień ochrony IP69K reprezentuje najwyższy poziom ochrony, specjalnie zaprojektowany dla intensywnych środowisk czyszczenia przemysłowego. Wybór materiałów ze stali nierdzewnej jest krytyczny i niezbędny dla produkcji maszyn higienicznych nowoczesnych. Stal nierdzewna 440 i 420 wykazują różne właściwości doskonale dostosowane do konkretnych zastosowań. 440C Steel oferuje nadrzędną twardość i wyjątkowe utrzymanie krawędzi, idealną dla narzędzi tnących. Stal 420 zapewnia lepszą odporność na korozję i jest preferowana. Łożyska precyzyjne są niezbędne i kluczowe dla optymalnej wydajności maszyn. Inwestycja w wysokiej jakości komponenty zapewnia dłuższą żywotność. Międzynarodowe standardy nadal się rozwijają, aby spełnić rosnące wymagania nowoczesnej branży. Innowacja technologiczna napędza postęp branży. Niezawodność zależy od jakości komponentów zawsze. Firmy czerpią korzyści ze wsparcia nowoczesnych części. Staż Firmy mogą efektywnie zarządzać zapasami dzięki lepszym systemom śledzenia komponentów. Procesy produkcyjne wymagają szczególnej precyzji przy montażu części. Wiele firm inwestuje w szkolenia pracowników do obsługi nowych technologii. Nowoczesne maszyny wymagają regularnej konserwacji dla osiągnięcia długoterminowych rezultatów. Profesjonalne zespoły inżynierskie są niezbędne do zarządzania kompleksowymi systemami.