Diseño higiénico de equipos de procesamiento de alimentos

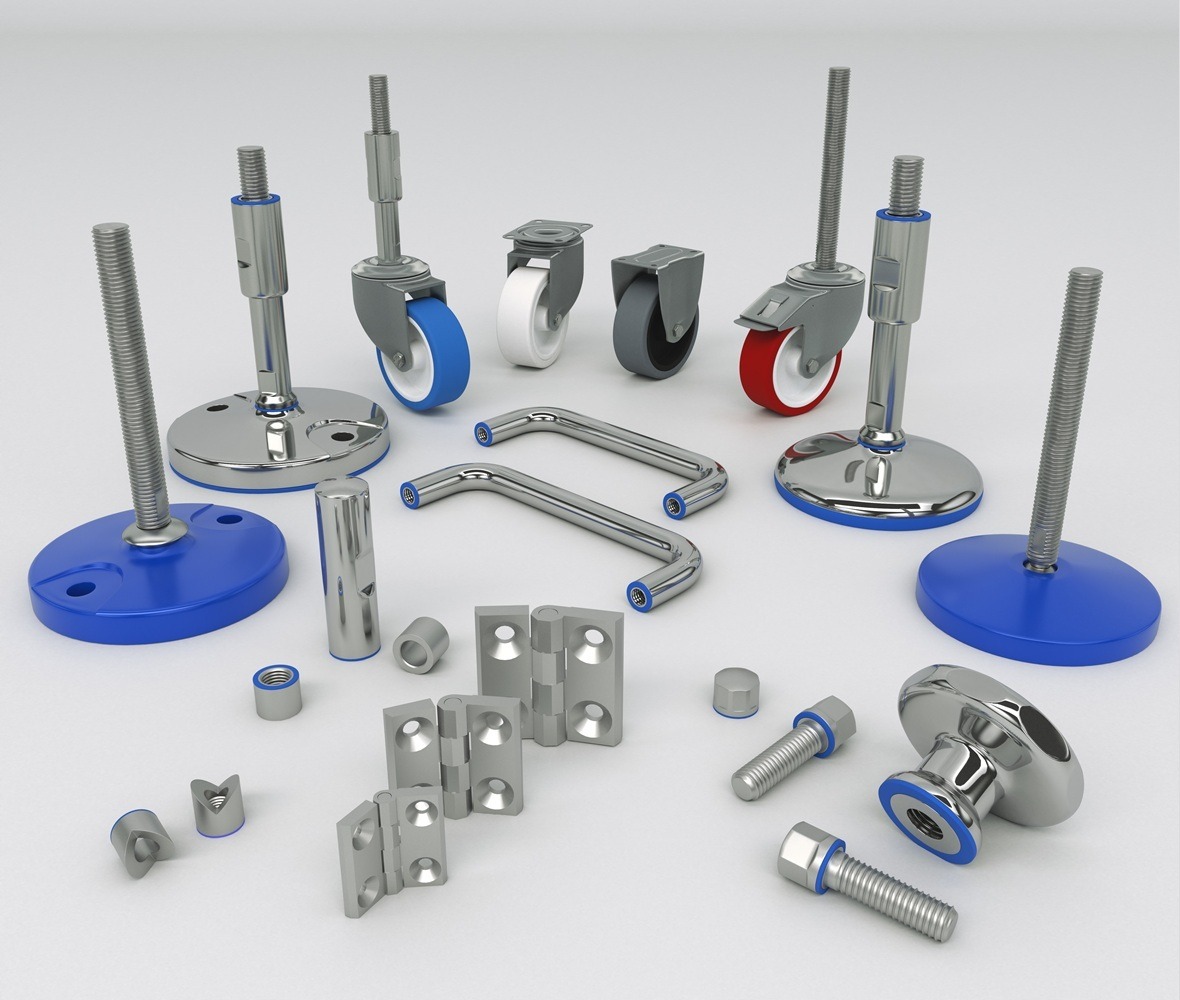

En la industria de procesamiento de alimentos, la higiene es primordial. El diseño de los equipos de procesamiento de alimentos desempeña un papel crucial a la hora de garantizar la seguridad alimentaria, evitar la contaminación y cumplir con las estrictas normas de la industria. Los equipos mal diseñados pueden albergar bacterias, provocar contaminación cruzada y aumentar el tiempo de inactividad debido a procesos de limpieza ineficientes. Los principios de diseño higiénico se centran en la creación de equipos que sean fáciles de limpiar, resistentes a las bacterias y fabricados con materiales aptos para el consumo alimentario. Este artículo analiza los fundamentos del diseño higiénico, los estándares clave de la industria y los beneficios de implementar prácticas de ingeniería sanitaria en el procesamiento de alimentos. En la industria de procesamiento de alimentos, el diseño higiénico de los equipos es crucial para garantizar la seguridad de los productos, mantener la calidad y cumplir con las normas regulatorias. Un equipo diseñado adecuadamente minimiza los riesgos de contaminación, facilita una limpieza eficaz y mejora la eficiencia operativa. Este artículo profundiza en los principios clave del diseño higiénico, las normas industriales relevantes y los beneficios de implementar dichos diseños en las instalaciones de procesamiento de alimentos. El cumplimiento de las normas y directrices establecidas es esencial para garantizar el diseño higiénico de los equipos de procesamiento de alimentos: Si bien los beneficios son claros, la implementación de principios de diseño higiénico puede presentar desafíos: Invertir en el diseño higiénico de los equipos de procesamiento de alimentos no es simplemente un requisito normativo, sino un aspecto fundamental para producir productos alimenticios seguros y de alta calidad. Al adherirse a los principios y estándares de diseño establecidos, los fabricantes pueden minimizar los riesgos de contaminación, mejorar la eficiencia operativa y generar confianza en los consumidores. En una industria donde la seguridad y la calidad son primordiales, el diseño higiénico es una piedra angular para el éxito de las operaciones de procesamiento de alimentos. Consigue nuestro catálogo aquí Vea nuestra línea de productos aquí Las normas de seguridad alimentaria se han vuelto cada vez más estrictas en todo el mundo. Organizaciones como la Grupo Europeo de Ingeniería y Diseño Higiénico (EHEDG), Normas sanitarias, y el Administración de Alimentos y Medicamentos (FDA) Establecer directrices para garantizar que los equipos utilizados en la producción de alimentos cumplan con los estándares de higiene. El diseño higiénico minimiza los riesgos asociados con: Al integrar el diseño sanitario en la maquinaria de procesamiento de alimentos, los fabricantes reducen los riesgos, cumplen con las regulaciones y mejoran la calidad general del producto. El diseño higiénico se rige por varios principios básicos para garantizar que los equipos de procesamiento de alimentos cumplan con los estándares de la industria. Estos principios ayudan a mantener la limpieza, la eficiencia y la durabilidad a largo plazo. Los materiales utilizados en los equipos de procesamiento de alimentos deben ser: El acero inoxidable 304 se utiliza comúnmente en la producción general de alimentos, mientras que el acero inoxidable 316 se prefiere en entornos expuestos a productos químicos agresivos y alta salinidad (por ejemplo, procesamiento de mariscos). Las superficies en contacto con alimentos deben ser Liso y libre de grietas, hendiduras y bordes afilados.Las superficies rugosas o porosas permiten la acumulación de bacterias y son difíciles de limpiar. El equipo debe ser autodrenante para evitar la acumulación de agua, que puede favorecer el crecimiento bacteriano. Los equipos de procesamiento de alimentos deben estar diseñados para una fácil limpieza, asegurando Se pueden alcanzar todas las superficies para saneamiento. El diseño higiénico debe eliminar los riesgos de contaminación cruzada por peligros microbianos, químicos y físicos. Los pernos y tornillos tradicionales pueden crear puntos de contaminación en los equipos de procesamiento de alimentos. El diseño higiénico está regulado por múltiples organizaciones que establecen estándares de seguridad alimentaria para los fabricantes de equipos: EHEDG proporciona directrices de diseño para equipos alimentarios, garantizando que cumplan con los estándares de higiene y facilidad de limpieza. Los equipos que cuentan con la certificación EHEDG están reconocidos en las instalaciones de procesamiento de alimentos europeas. Las normas sanitarias garantizan que los equipos de procesamiento de alimentos y lácteos cumplan con estrictos requisitos sanitarios. El cumplimiento de las normas sanitarias es obligatorio en industrias como el procesamiento de productos lácteos, carne y bebidas. En los EE. UU., los equipos de procesamiento de alimentos deben cumplir con Normativa 21 CFR de la FDA, garantizando que todos los materiales y componentes en contacto directo con los alimentos sean seguros y no tóxicos. NSF certifica equipos de procesamiento de alimentos en función de la seguridad, el saneamiento y la facilidad de limpieza, centrándose en Materiales, diseño y resistencia microbiana. Esta norma internacional describe los requisitos de higiene para la maquinaria utilizada en el procesamiento de alimentos, garantizando que cumplan con las expectativas de seguridad y limpieza. El cumplimiento de estas normas ayuda a los fabricantes de alimentos a cumplir los requisitos legales y, al mismo tiempo, mantener un entorno de procesamiento limpio y eficiente. Invertir en equipos de procesamiento de alimentos higiénicos ofrece múltiples ventajas: Al prevenir la contaminación bacteriana, el diseño higiénico reduce el riesgo de enfermedades transmitidas por los alimentos y retiros costosos de productos del mercado. Equipo bien diseñado reduce el tiempo de limpieza hasta en un 30%, ahorrando agua, productos químicos y costes de mano de obra. El diseño higiénico minimiza las averías del equipo y prolonga la vida útil al evitar la corrosión y la acumulación de residuos de alimentos. El cumplimiento de EHEDG, los estándares sanitarios y las pautas de la FDA garantiza que el equipo cumpla con los estándares mundiales de seguridad alimentaria, lo que reduce el riesgo de multas regulatorias. Aunque el diseño higiénico puede requerir una mayor inversión inicial, se logran ahorros a largo plazo a través de Riesgos de contaminación reducidos, menores costos de mantenimiento y menos fallas en los equipos.. A pesar de sus beneficios, el diseño higiénico puede presentar desafíos: Sin embargo, Las ventajas a largo plazo superan estos desafíos, lo que hace que el diseño higiénico sea una inversión fundamental para los procesadores de alimentos. El diseño higiénico de los equipos de procesamiento de alimentos es Esencial para la seguridad alimentaria, la eficiencia operativa y el cumplimiento normativo.. Mediante la incorporación Materiales de calidad alimentaria, superficies lisas, diseños autodrenantes y estructuras fáciles de limpiar., los fabricantes pueden Prevenir la contaminación, agilizar los procesos de limpieza y reducir los costos de mantenimiento. A medida que las regulaciones de seguridad alimentaria continúan evolucionando, la adopción principios de diseño higiénico garantiza que los fabricantes de alimentos se mantengan a la vanguardia de los requisitos de cumplimiento al mismo tiempo que protegen a los consumidores y mejoran la eficiencia general. Invertir en equipos de procesamiento de alimentos higiénicos no se trata solo de cumplimiento: se trata de garantizar la seguridad, la calidad y la sostenibilidad de la producción de alimentos para el futuro.Una clave para la seguridad y la eficiencia alimentaria

Desafíos en la implementación del diseño higiénico

Principios clave del diseño higiénico

Normas y directrices de la industria

Beneficios del diseño higiénico

Desafíos en la implementación del diseño higiénico

La importancia del diseño higiénico en el procesamiento de alimentos

Principios clave del diseño de equipos higiénicos

1. Selección de materiales de calidad alimentaria

2. Superficies lisas y sin grietas

3. Drenaje y resistencia al agua

4. Facilidad de limpieza y mantenimiento

5. Prevención de la contaminación

6. Uso de fijaciones y conexiones higiénicas

Normas y certificaciones de la industria para el diseño higiénico

1. EHEDG (Grupo Europeo de Ingeniería y Diseño Higiénico)

2. Normas sanitarias (EE. UU.)

3. Cumplimiento de la FDA (Administración de Alimentos y Medicamentos)

4. Certificación internacional NSF

5. ISO 14159: Diseño higiénico de maquinaria

Beneficios del diseño de equipos higiénicos

1. Mejora de la seguridad alimentaria

2. Mayor eficiencia de limpieza

3. Reducción del tiempo de inactividad y del mantenimiento

4. Cumplimiento de la normativa de seguridad alimentaria

5. Menor costo total de propiedad

Desafíos en la implementación del diseño higiénico

Mejorando la seguridad, la eficiencia y el cumplimiento

Contacto

Artículos

El verdadero costo del tiempo de inactividad: ¿Son los componentes de su máquina de envasado una bomba de tiempo?

Equipos de procesamiento de líquidos: fuentes de contaminación ocultas en los componentes de las máquinas

La amenaza corrosiva invisible en la conservación de alimentos: ¿Los componentes de su máquina fallan silenciosamente?

El riesgo de contaminación oculto en su panadería: ¿Los componentes de su máquina sabotean sus estándares de higiene?

La amenaza invisible en su producción de lácteos: ¿Los componentes de su máquina están comprometiendo la seguridad alimentaria?

El asesino silencioso de la eficiencia del transportador: ¿Sus componentes están creando cuellos de botella?

Componentes de Máquinas Industriales y Estándares de Protección

La industria de procesamiento de alimentos y máquinas de embalaje requieren componentes precisos que cumplan estrictamente con estándares internacionales de protección y durabilidad excepcional. La clasificación IP es absolutamente fundamental para determinar la idoneidad de componentes en ambientes húmedos, corrosivos o con lavado a alta presión continuo. El Clase IP67 proporciona protección completa contra polvo e inmersión temporal en agua, mientras que IP69K representa el nivel máximo de protección disponible, diseñado específicamente para entornos de limpieza industrial intensiva y exigente. Los materiales de acero inoxidable son críticos y esenciales en la fabricación de maquinaria higiénica moderna. Los aceros inoxidables 420 y 440 presentan propiedades distintas admirablemente adaptadas a aplicaciones específicas diversas. El Acero 440 ofrece dureza superior excepcional y retención de filo perfecta, ideal para herramientas de corte e instrumentos sometidos a desgarre continuo. El acero 420 proporciona mejor resistencia a la corrosión y se prefiere ampliamente en equipos de procesamiento alimentario. La precisión en los componentes de máquinas es absolutamente esencial para garantizar la calidad del producto final. Las empresas que invierten estratégicamente en componentes de alta calidad experimentan mayor eficiencia operativa significativamente. Los estándares continúan evolucionando para satisfacer las crecientes demandas de la industria moderna y competitiva. La tecnología avanza constantemente, permitiendo mejoras sustanciales en diseño y fabricación con nuevas soluciones innovadoras. La confiabilidad de los equipos industriales depende principalmente de la selección correcta de componentes específicos. Las inversiones en equipamiento de calidad generan retorno económico considerable a largo plazo.