Відмінності в безпечності харчових продуктів: оцінка відкритих і закритих систем

У харчовій промисловості забезпечення безпеки харчових продуктів є головним пріоритетом. Одним із найважливіших міркувань у цьому контексті є тип використовуваної системи обробки: відкрита чи закрита. Ці системи значно відрізняються за ризиком зараження, гігієнічними стандартами, операційною ефективністю та відповідністю нормативним вимогам. У цій статті ми досліджуємо відмінності у безпечності харчових продуктів між відкритими та закритими системами, допомагаючи вам зрозуміти їхні унікальні проблеми та переваги.

Розуміння відкритих і закритих систем

Відкриті системи

Відкриті системи — це ті, в яких продукт і навколишнє середовище вільно взаємодіють під час обробки. Приклади включають ручну обробку інгредієнтів, конвеєрні стрічки, які піддаються впливу повітря, і відкриті резервуари. Хоча ці системи забезпечують легший доступ і технічне обслуговування, вони за своєю суттю більш схильні до забруднення через вплив зовнішніх елементів, таких як пил, патогени та контакт з людьми.

Закриті системи

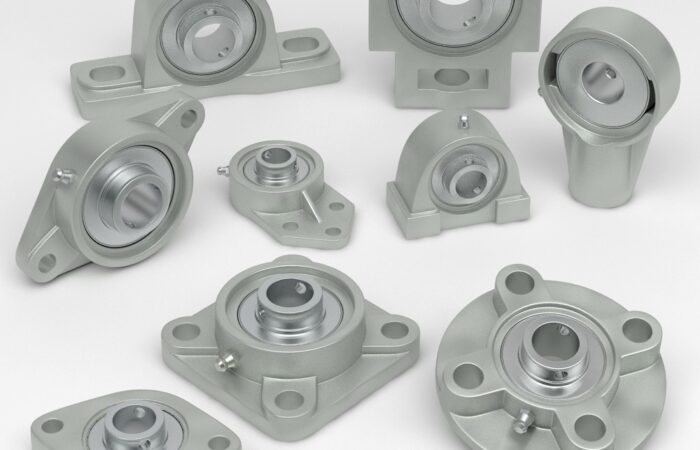

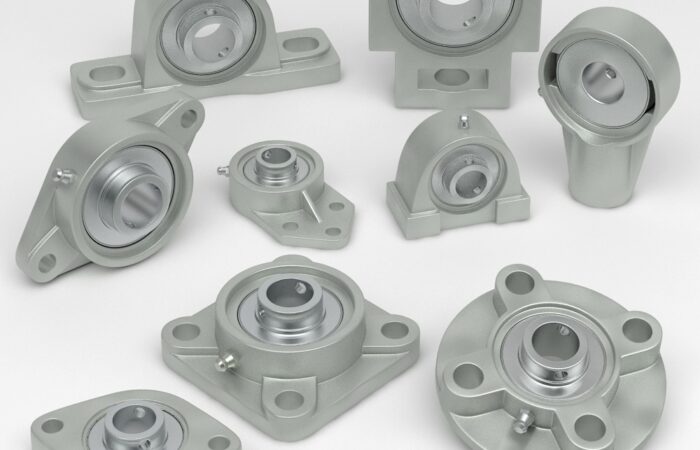

У закритих системах продукт обробляється в замкнутому середовищі, мінімізуючи вплив зовнішніх факторів. Приклади включають герметичні трубопроводи, резервуари та автоматизовані технологічні установки. Ці системи розроблені для зменшення ризиків зараження шляхом ізоляції продукту від навколишнього середовища. Особливо часто вони зустрічаються в промисловості які вимагають суворої гігієни, як-от обробка молочних продуктів, напоїв і фармацевтичних препаратів.

Ризики зараження у відкритих і закритих системах

Відкриті системи: середовище високого ризику

Відкриті системи за своєю суттю більш вразливі до забруднення через:

- Частинки в повітрі: Пил, бактерії та інші забруднюючі речовини, що переносяться повітрям, можуть легко контактувати з продуктом.

- Людський контакт: Ручна обробка збільшує ймовірність занесення патогенів.

- Вплив навколишнього середовища: Такі фактори, як вологість, коливання температури та шкідники, можуть поставити під загрозу безпеку продукту.

Закриті системи: Зменшення забруднення

Закриті системи зменшують багато з цих ризиків за рахунок:

- Ізоляція: Вироби повністю закриті, захищаючи їх від впливу навколишнього середовища.

- Автоматизація: Автоматизовані системи зменшують потребу у взаємодії з людьми, знижуючи ризик зараження, спричиненого людиною.

- Контроль температури: Герметичні середовища часто включають вбудоване регулювання температури для підтримки ідеальних умов для безпеки харчових продуктів.

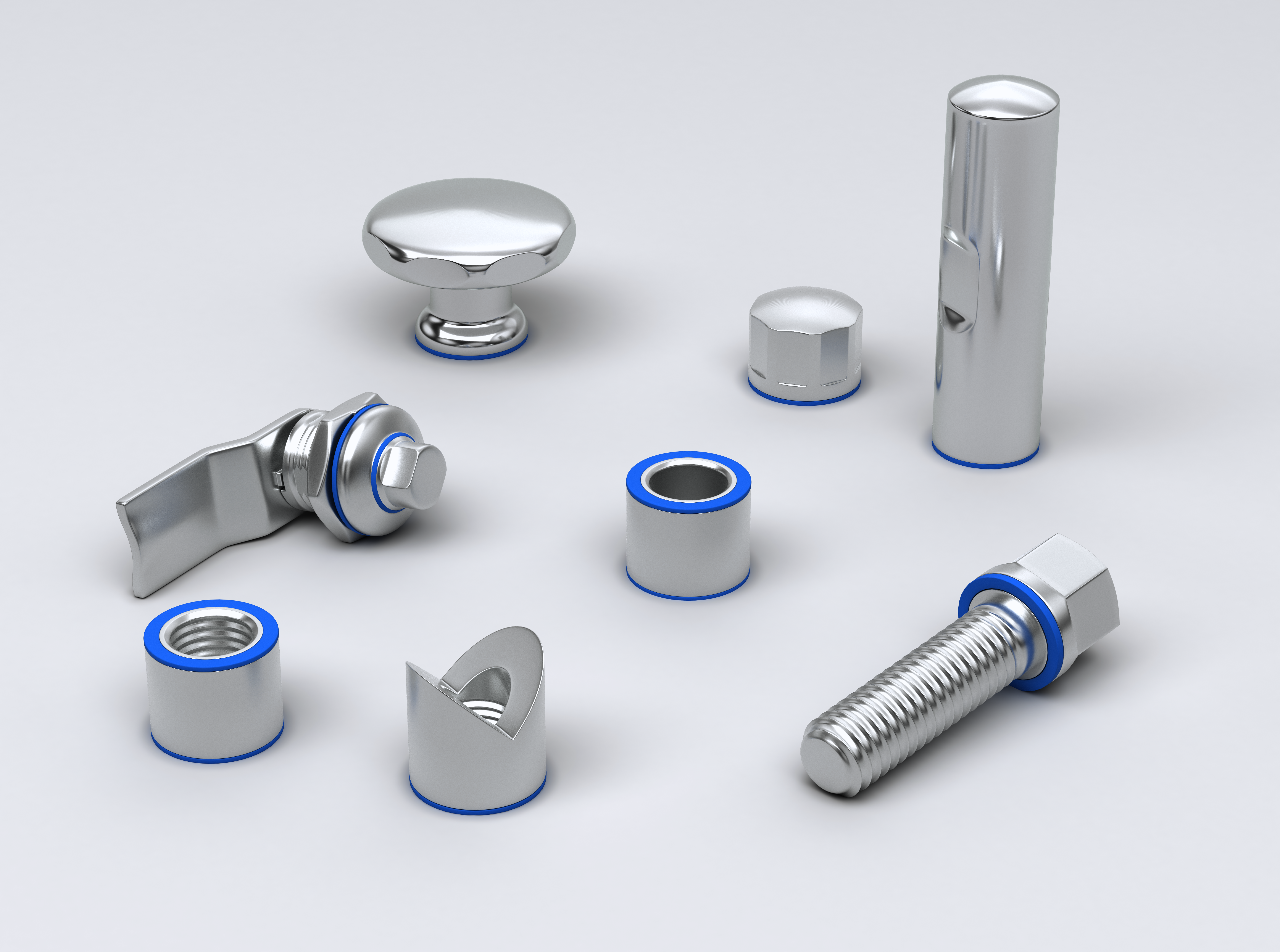

Отримайте наш каталог тут

Перегляньте нашу лінійку продуктів тут

Гігієна та прибирання

Проблеми очищення у відкритих системах

Підтримка гігієни у відкритих системах вимагає суворих протоколів очищення. Поверхні, які піддаються впливу повітря, необхідно часто дезінфікувати, що часто призводить до збільшення витрат на оплату праці та простоїв. Перехресне забруднення між партіями є ще одним занепокоєнням, тому ретельне очищення між виробничими циклами є важливим.

Закриті системи: простіше очищення за допомогою CIP

Закриті системи часто включають Очищення на місці (CIP) технологія, яка автоматизує процес очищення без розбирання обладнання. Це не тільки скорочує робочу силу та час простою, але й забезпечує постійне очищення, ефективніше відповідаючи нормативним стандартам.

Операційна ефективність і економічні наслідки

Відкриті системи: доступність за ціною

Хоча відкриті системи пропонують легший доступ для перевірок, ремонту та додавання інгредієнтів, вони часто призводять до вищих операційних витрат. Сюди входять витрати на прибирання, ручна праця та простої через часті гігієнічні втручання.

Закриті системи: вищі початкові інвестиції, довгострокові заощадження

Закриті системи зазвичай вимагають більших початкових інвестицій через передовий дизайн і автоматизацію. Однак їхній знижений ризик забруднення, менші витрати на очищення та мінімізація часу простою часто призводять до значної довгострокової економії.

Відповідність нормативним вимогам

Відкриті системи та тягар відповідності

Відкриті системи підлягають суворішій перевірці з боку регулюючих органів через вищий ризик забруднення. Відповідність таким стандартам, як поточна належна виробнича практика FDA (CGMP) і HACCP (аналіз ризиків і критичні контрольні точки), вимагає ретельного документування та частих перевірок.

Закриті системи: створені для відповідності

Закриті системи часто розроблені так, щоб відповідати нормативним стандартам або перевищувати їх, що спрощує відповідність вимогам. Такі функції, як відстеження, технологія CIP і мінімізація людської взаємодії, узгоджуються з правилами безпеки харчових продуктів, зменшуючи навантаження на виробників.

Промислові програми

Коли відкриті системи підходять

Відкриті системи зазвичай використовуються в:

- Кустарне виробництво їжі: Невеликі підприємства, як-от пекарні чи виробництво шоколаду ручної роботи.

- Продукти з низьким рівнем ризику: Предмети, такі як сухі зерна або крупи, які менш схильні до забруднення.

Домінування закритих систем

Закритим системам віддають перевагу в галузях промисловості, які вимагають суворої гігієни, наприклад:

- Переробка молока: Для таких продуктів, як молоко та сир, де ризик зараження високий.

- Виробництво напоїв: У тому числі соки, безалкогольні та алкогольні напої.

- Фармацевтична промисловість та нутрицевтика: Якщо чистота продукту не підлягає обговоренню.

Вибір правильної системи

Фактори, які слід враховувати

Вибираючи між відкритими та закритими системами, виробники повинні оцінити:

- Тип продукту: Продукти високого ризику, такі як молочні продукти чи м’ясо, можуть вимагати закритої системи.

- Обсяг виробництва: Закриті системи краще підходять для великомасштабних операцій.

- бюджет: У той час як закриті системи вимагають вищих початкових інвестицій, їх довгострокові переваги можуть переважити витрати.

- Нормативні вимоги: Промисловості із суворими стандартами гігієни часто вимагають закритих систем.

Відкриті та закриті системи: основні відмінності в безпеці харчових продуктів, які повинен знати кожен виробник

Вибір між відкритими та закритими системами є критично важливим рішенням у харчовій промисловості, що має суттєві наслідки для безпеки харчових продуктів, ефективності роботи та дотримання нормативних вимог. Відкриті системи, незважаючи на доступність і недорогість, становлять більший ризик зараження та вимагають суворих гігієнічних процедур. З іншого боку, закриті системи пропонують неперевершений захист і ефективність, що робить їх кращим вибором для високоризикованих і великомасштабних операцій.

Розуміння цих відмінностей допомагає виробникам приймати обґрунтовані рішення, забезпечуючи безпеку та якість своїх продуктів, одночасно оптимізуючи витрати та заходи щодо відповідності. Незалежно від того, чи зосереджено ви на кустарному виробництві харчових продуктів чи на промислових операціях, вибір правильної системи є ключовим для збереження конкурентної переваги в сучасному ландшафті харчової промисловості.