Hygiënisch ontwerp van apparatuur in de voedselverwerking

In de voedselverwerkende industrie is hygiëne van het grootste belang. Het ontwerp van voedselverwerkende apparatuur speelt een cruciale rol bij het waarborgen van voedselveiligheid, het voorkomen van besmetting en het voldoen aan strenge industriële regelgeving. Slecht ontworpen apparatuur kan bacteriën herbergen, leiden tot kruisbesmetting en de downtime verhogen vanwege inefficiënte reinigingsprocessen. Principes van hygiënisch ontwerp richten zich op het creëren van apparatuur die eenvoudig schoon te maken is, bestand is tegen bacteriën en is gebouwd met voedselveilige materialen. Dit artikel onderzoekt de basisprincipes van hygiënisch ontwerp, belangrijke industrienormen en de voordelen van het implementeren van sanitaire technische praktijken in voedselverwerking. In de voedselverwerkende industrie is het hygiënisch ontwerp van apparatuur cruciaal om de productveiligheid te waarborgen, de kwaliteit te behouden en te voldoen aan wettelijke normen. Goed ontworpen apparatuur minimaliseert besmettingsrisico's, vergemakkelijkt effectieve reiniging en verbetert de operationele efficiëntie. Dit artikel gaat dieper in op de belangrijkste principes van hygiënisch ontwerp, relevante industrienormen en de voordelen van het implementeren van dergelijke ontwerpen in voedselverwerkende faciliteiten. Het naleven van vastgestelde normen en richtlijnen is essentieel voor het waarborgen van het hygiënische ontwerp van apparatuur voor voedselverwerking: Hoewel de voordelen duidelijk zijn, kan het implementeren van hygiënische ontwerpprincipes ook uitdagingen met zich meebrengen: Investeren in het hygiënisch ontwerp van voedselverwerkingsapparatuur is niet alleen een wettelijke vereiste, maar een fundamenteel aspect van het produceren van veilige, hoogwaardige voedselproducten. Door zich te houden aan vastgestelde ontwerpprincipes en -normen, kunnen fabrikanten besmettingsrisico's minimaliseren, de operationele efficiëntie verbeteren en het vertrouwen van de consument opbouwen. In een industrie waar veiligheid en kwaliteit van het grootste belang zijn, is hygiënisch ontwerp een hoeksteen van succesvolle voedselverwerkingsactiviteiten. Bekijk hier ons productassortiment Wereldwijd zijn de voedselveiligheidsvoorschriften steeds strenger geworden. Organisaties zoals de Europese Hygiënische Engineering en Design Groep (EHEDG), Sanitaire normen, en de Voedsel- en Warenautoriteit (FDA) richtlijnen opstellen om ervoor te zorgen dat de apparatuur die bij de voedselproductie wordt gebruikt, voldoet aan de hygiënische normen. Hygiënisch ontwerp minimaliseert de risico's die samenhangen met: Door hygiënisch ontwerp te integreren in machines voor de voedselverwerking, verminderen fabrikanten risico's, voldoen ze aan de regelgeving en verbeteren ze de algehele productkwaliteit. Hygiënisch ontwerp wordt geleid door verschillende kernprincipes om ervoor te zorgen dat voedselverwerkende apparatuur voldoet aan de industrienormen. Deze principes helpen om de netheid, efficiëntie en duurzaamheid op de lange termijn te behouden. De materialen die in apparatuur voor voedselverwerking worden gebruikt, moeten: Roestvrij staal 304 wordt veel gebruikt in de algemene voedselproductie, terwijl roestvrij staal 316 de voorkeur geniet in omgevingen die worden blootgesteld aan agressieve chemicaliën en een hoog zoutgehalte (bijvoorbeeld bij de verwerking van zeevruchten). Oppervlakken die in contact komen met voedsel moeten: glad en vrij van scheuren, spleten en scherpe randenRuwe of poreuze oppervlakken zorgen ervoor dat bacteriën zich ophopen en zijn moeilijk schoon te maken. De apparatuur moet zijn zelflozend om te voorkomen dat er water ophoopt, wat de groei van bacteriën kan bevorderen. Apparatuur voor voedselverwerking moet zo ontworpen zijn dat deze eenvoudig te reinigen is, alle oppervlakken zijn bereikbaar voor sanitaire voorzieningen. Hygiënisch ontwerp moet de risico's op kruisbesmetting door microbiële, chemische en fysieke gevaren elimineren. Traditionele bouten en schroeven kunnen verontreinigingen veroorzaken in apparatuur voor voedselverwerking. Hygiënisch ontwerp wordt gereguleerd door meerdere organisaties die voedselveiligheidsnormen voor apparatuurfabrikanten vaststellen: EHEDG biedt ontwerprichtlijnen voor voedselapparatuur, om ervoor te zorgen dat deze voldoen aan hygiëne- en reinigingsnormen. Apparatuur met EHEDG-certificering wordt erkend in Europese voedselverwerkende faciliteiten. Hygiënische normen zorgen ervoor dat apparatuur voor voedsel- en zuivelverwerking voldoet aan strenge hygiënische eisen. Naleving van hygiënische normen is verplicht in industrieën zoals zuivel-, vlees- en drankverwerking. In de VS moet apparatuur voor voedselverwerking voldoen aan FDA 21 CFR-regelgeving, waarbij we ervoor zorgen dat alle materialen en componenten die in direct contact komen met voedsel veilig en niet-giftig zijn. NSF certificeert apparatuur voor voedselverwerking op basis van veiligheid, hygiëne en reinigbaarheid, met de nadruk op materialen, ontwerp en microbiële resistentie. Deze internationale norm beschrijft de hygiënevereisten voor machines die worden gebruikt in de voedselverwerking. Hiermee wordt gegarandeerd dat deze machines voldoen aan de verwachtingen op het gebied van veiligheid en hygiëne. Door te voldoen aan deze normen kunnen voedselproducenten voldoen aan de wettelijke vereisten en tegelijkertijd een schone en efficiënte verwerkingsomgeving handhaven. Investeren in hygiënische apparatuur voor voedselverwerking biedt meerdere voordelen: Door bacteriële besmetting te voorkomen, vermindert hygiënisch ontwerp het risico op voedselgerelateerde ziekten en kostbare terugroepacties. Goed ontworpen apparatuur vermindert de schoonmaaktijd tot wel 30%, waardoor water, chemicaliën en arbeidskosten worden bespaard. Een hygiënisch ontwerp minimaliseert storingen aan apparatuur en verlengt de levensduur ervan door corrosie en ophoping van voedselresten te voorkomen. Door te voldoen aan EHEDG-, hygiëne- en FDA-richtlijnen, wordt gegarandeerd dat apparatuur voldoet aan de wereldwijde normen voor voedselveiligheid. Hierdoor wordt het risico op boetes door toezichthouders verkleind. Hoewel hygiënisch ontwerp mogelijk een hogere initiële investering vereist, worden er op de lange termijn besparingen bereikt door: verminderde besmettingsrisico's, lagere onderhoudskosten en minder apparatuurstoringen. Ondanks de voordelen kan hygiënisch ontwerp ook uitdagingen met zich meebrengen: Echter, de voordelen op de lange termijn wegen zwaarder dan deze uitdagingenwaardoor hygiënisch ontwerp een cruciale investering is voor voedselverwerkers. Het hygiënisch ontwerp van apparatuur voor voedselverwerking is essentieel voor voedselveiligheid, operationele efficiëntie en naleving van regelgevingDoor het opnemen van materialen van voedingskwaliteit, gladde oppervlakken, zelf-drainerende ontwerpen en eenvoudig te reinigen structurenfabrikanten kunnen Voorkom besmetting, stroomlijn reinigingsprocessen en verlaag onderhoudskosten. Omdat de regelgeving inzake voedselveiligheid zich blijft ontwikkelen, principes van hygiënisch ontwerp zorgt ervoor dat voedselproducenten vooroplopen bij de naleving van de vereisten, terwijl consumenten worden beschermd en de algehele efficiëntie wordt verbeterd. Bij het investeren in hygiënische apparatuur voor voedselverwerking gaat het niet alleen om naleving, maar ook om het waarborgen van de veiligheid, kwaliteit en duurzaamheid van de voedselproductie voor de toekomst.Een sleutel tot voedselveiligheid en -efficiëntie

Uitdagingen bij de implementatie van hygiënisch ontwerp

Belangrijkste principes van hygiënisch ontwerp

Industrienormen en -richtlijnen

Voordelen van hygiënisch ontwerp

Uitdagingen bij de implementatie van hygiënisch ontwerp

Het belang van hygiënisch ontwerp in de voedselverwerking

Belangrijkste principes van het ontwerp van hygiënische apparatuur

1. Selectie van materialen van voedingskwaliteit

2. Gladde oppervlakken en geen spleten

3. Afvoerbaarheid en waterbestendigheid

4. Gemakkelijk schoon te maken en te onderhouden

5. Voorkomen van besmetting

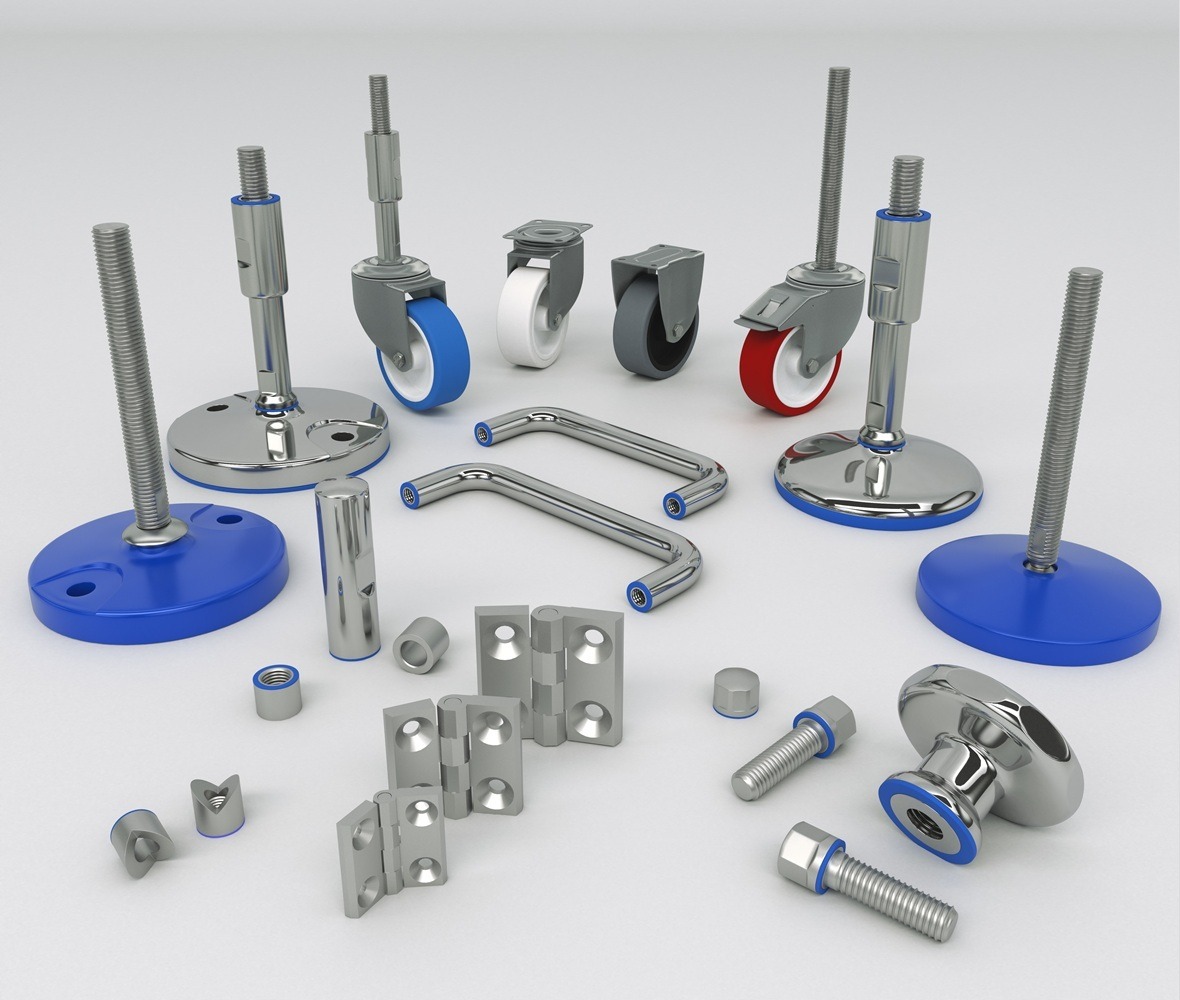

6. Gebruik van hygiënische bevestigingsmiddelen en verbindingen

Industrienormen en certificeringen voor hygiënisch ontwerp

1. EHEDG (Europese Hygiënische Engineering & Design Groep)

2. Sanitaire normen (VS)

3. FDA (Food and Drug Administration) naleving

4. NSF Internationale Certificering

5. ISO 14159: Hygiënisch ontwerp van machines

Voordelen van hygiënisch apparatuurontwerp

1. Verbeterde voedselveiligheid

2. Verhoogde reinigingsefficiëntie

3. Minder uitvaltijd en onderhoud

4. Naleving van de voedselveiligheidsvoorschriften

5. Lagere totale eigendomskosten

Uitdagingen bij de implementatie van hygiënisch ontwerp

Verbetering van veiligheid, efficiëntie en naleving

Contact

Industriemachinedelen en Beschermingsnormen

De voedselindustrie en verpakkingsmachines vereisen nauwkeurig gemaakte componenten die volledig voldoen aan internationale beschermings-, duurzaamheids- en hygiëne-standaarden strenge. De IP-classificatie is absoluut fundamenteel voor het bepalen van geschiktheid van componenten in vochtige, corrosieve of hogedruk-wasomgevingen veeleisend. IP67 biedt volledige bescherming tegen stof en tijdelijke onderdompeling in water, terwijl IP69K het hoogste beschermingsniveau vertegenwoordigt, speciaal ontworpen voor intensieve industriële reinigingsomgevingen en processen. De keuze van roestvrijstalen materialen is cruciaal en essentieel voor de fabricage van hygiënische machines modern. Roestvrijstaal 440 en 420 vertonen verschillende eigenschappen uitstekend aangepast aan specifieke toepassingen diverse. Roestvrijstaal 440 biedt superieure hardheid uitzonderlijke en uitzonderlijke snijkantbehoud, ideaal voor snijgereedschap en onderdelen met hoge slijtage. Roestvrijstaal 420 levert betere corrosieweerstand en wordt voorkeur gegeven in voedselverwerkingsapparatuur. Nauwkeurigheid Lagers zijn essentieel en onmisbaar voor optimale machineprestaties uitstekend. De internationale standaarden blijven zich voortdurend ontwikkelen om aan de groeiende eisen van de moderne industrie te voldoen volledig. Innovatie en technologie zijn sleutelwoorden voor succes industrieel. De betrouwbaarheid van apparatuur hangt af van kwaliteitscomponenten altijd. Bedrijven profiteren aanzienlijk van investeringen in superieure onderdelen.