食品加工における機器の衛生設計

食品加工業界では、衛生が最も重要です。食品加工機器の設計は、食品の安全性を確保し、汚染を防ぎ、厳しい業界規制に準拠する上で重要な役割を果たします。設計が不十分な機器は、細菌を繁殖させ、交差汚染を引き起こし、非効率的な洗浄プロセスによりダウンタイムが増加する可能性があります。 衛生設計の原則は、清掃が簡単で、細菌に耐性があり、食品に安全な材料で作られた機器の作成に重点を置いています。この記事では、衛生設計の基礎、主要な業界標準、および食品加工における衛生工学の実践を実装する利点について説明します。 食品加工業界では、製品の安全性を確保し、品質を維持し、規制基準に準拠するために、機器の衛生設計が非常に重要です。適切に設計された機器は、汚染リスクを最小限に抑え、効果的な洗浄を促進し、運用効率を高めます。この記事では、衛生設計の主要原則、関連する業界標準、および食品加工施設でそのような設計を実装する利点について詳しく説明します。 食品加工機器の衛生的な設計を確保するには、確立された基準とガイドラインを遵守することが不可欠です。 メリットは明らかですが、衛生設計の原則を実装するには課題が生じる可能性があります。 食品加工機器の衛生設計への投資は、単に規制上の要件というだけでなく、安全で高品質の食品を生産するための基本的な側面です。確立された設計原則と標準に従うことで、製造業者は汚染リスクを最小限に抑え、運用効率を高め、消費者の信頼を築くことができます。安全性と品質が最も重要である業界では、衛生設計は食品加工業務の成功の基盤となります。 食品安全規制は世界中でますます厳しくなっています。 欧州衛生工学設計グループ (EHEDG), 3-A 衛生基準、そして 食品医薬品局(FDA) 食品生産に使用される機器が衛生基準を満たしていることを保証するためのガイドラインを設定します。 衛生的な設計により、次のようなリスクが最小限に抑えられます。 食品加工機械に衛生設計を統合することで、メーカーはリスクを軽減し、規制に準拠し、全体的な製品品質を向上させることができます。 衛生設計は、食品加工機器が業界標準を満たすことを保証するためのいくつかの基本原則に基づいています。これらの原則は、清潔さ、効率性、長期的な耐久性を維持するのに役立ちます。 食品加工機器に使用される材料は、以下の条件を満たしている必要があります。 304 ステンレス鋼は一般的な食品生産でよく使用されますが、316 ステンレス鋼は強力な化学物質や高塩分にさらされる環境 (魚介類の加工など) で好まれます。 食品接触面は 滑らかで、ひび割れ、割れ目、鋭い角がない粗い表面や多孔質の表面では細菌が蓄積しやすく、清掃が困難になります。 装備は 自己排水 細菌の増殖を促す可能性がある水の蓄積を防ぐためです。 食品加工機器は、清掃が容易なように設計され、 あらゆる表面に到達可能 衛生のため。 衛生的な設計により、微生物、化学、物理的危険による交差汚染のリスクを排除する必要があります。 従来のボルトやネジは、食品加工機器に汚染ポイントを生み出す可能性があります。 衛生設計は、機器メーカーの食品安全基準を定める複数の組織によって規制されています。 EHEDG は食品機器の設計ガイドラインを提供し、衛生および洗浄基準を満たすことを保証します。EHEDG 認証を受けた機器は、欧州の食品加工施設で認められています。 3-A衛生基準は、食品および乳製品加工機器が厳しい衛生要件を満たしていることを保証します。 3-A SSI 基準は必須である 産業 乳製品、肉、飲料の加工など。 米国では、食品加工機器は FDA 21 CFR 規制食品と直接接触するすべての材料と部品が安全で無毒であることを保証します。 NSFは、安全性、衛生性、清掃性に基づいて食品加工機器を認証しており、 材料、デザイン、微生物耐性. この国際規格は、食品加工に使用される機械の衛生要件を概説し、安全性と清潔さの期待を満たすことを保証します。 これらの基準に準拠することで、食品製造業者は法的要件を満たしながら、清潔で効率的な処理環境を維持することができます。 衛生的な食品加工設備に投資すると、次のようなさまざまな利点が得られます。 衛生的な設計により、細菌汚染を防ぎ、食中毒やコストのかかるリコールのリスクを軽減します。 よく設計された機器 清掃時間を最大30%短縮水、化学薬品、人件費を節約します。 衛生的な設計により、腐食や食品残留物の蓄積を防ぎ、機器の故障を最小限に抑え、耐用年数を延ばします。 EHEDG、3-A、FDA ガイドラインに準拠することで、機器が世界的な食品安全基準を満たすことが保証され、規制による罰金のリスクが軽減されます。 衛生的な設計には初期投資が高額になる場合がありますが、長期的な節約は 汚染リスクの低減、メンテナンスコストの削減、機器の故障の減少. 衛生的なデザインには利点がある一方で、次のような課題もあります。 しかし、 長期的な利点はこれらの課題を上回る衛生的な設計は食品加工業者にとって重要な投資となります。 食品加工機器の衛生設計は 食品の安全性、業務効率、規制遵守に不可欠組み込むことで 食品グレードの素材、滑らかな表面、自動排水設計、お手入れが簡単な構造メーカーは 汚染を防ぎ、清掃プロセスを合理化し、メンテナンスコストを削減します。. 食品安全規制は進化し続けており、 衛生設計の原則 食品メーカーが消費者を保護し、全体的な効率を向上させながら、コンプライアンス要件を常に満たすことを保証します。 衛生的な食品加工設備への投資は、コンプライアンスだけの問題ではなく、将来の食品生産の安全性、品質、持続可能性を確保することにもつながります。

食品の安全性と効率性への鍵

衛生設計の導入における課題

衛生設計の主要原則

業界標準とガイドライン

衛生設計の利点

衛生設計の導入における課題

食品加工における衛生設計の重要性

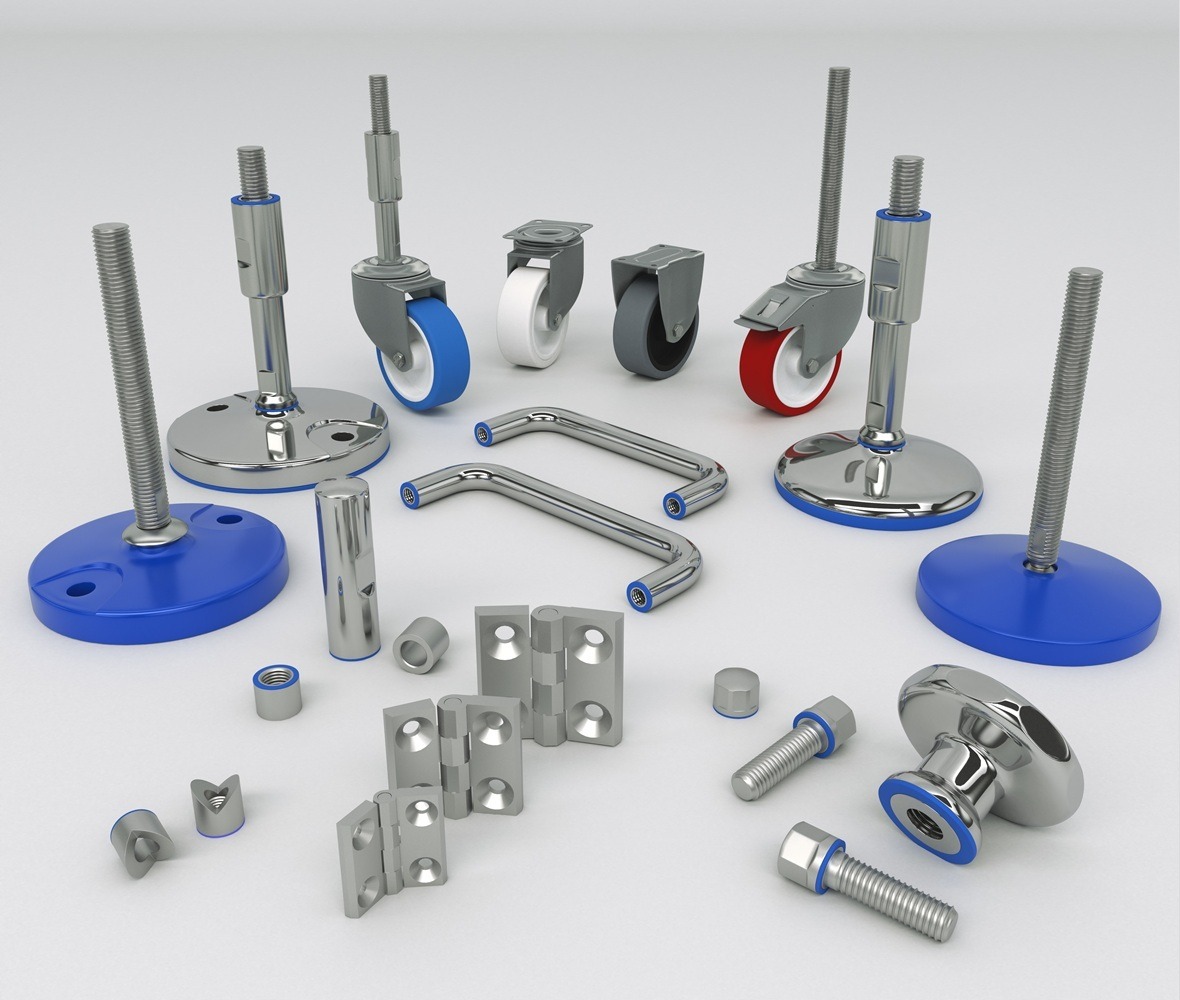

衛生設備設計の主要原則

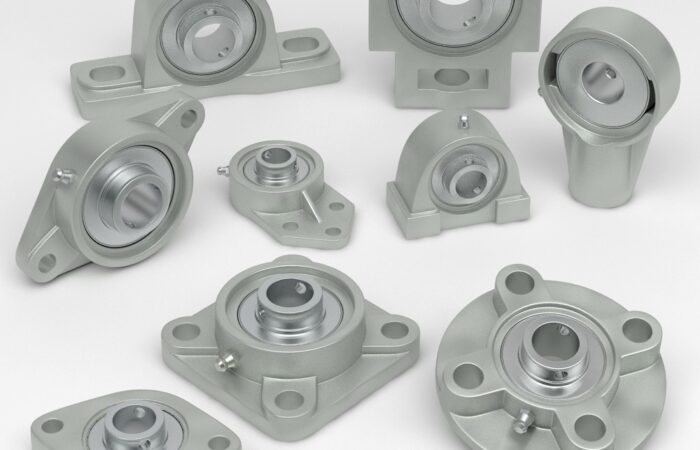

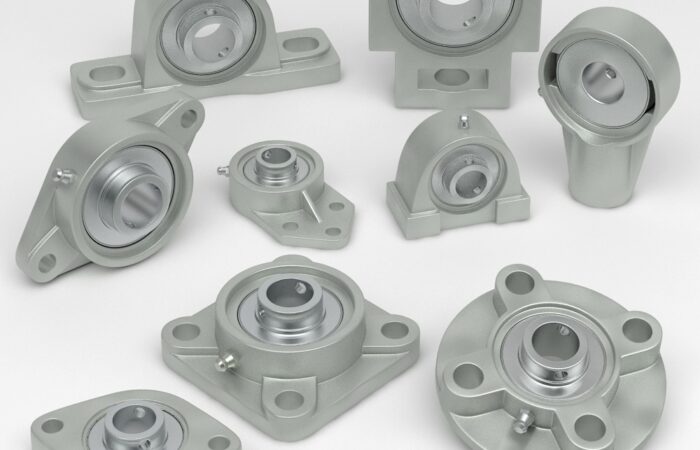

1. 食品グレードの材料の選択

2. 表面が滑らかで、隙間がない

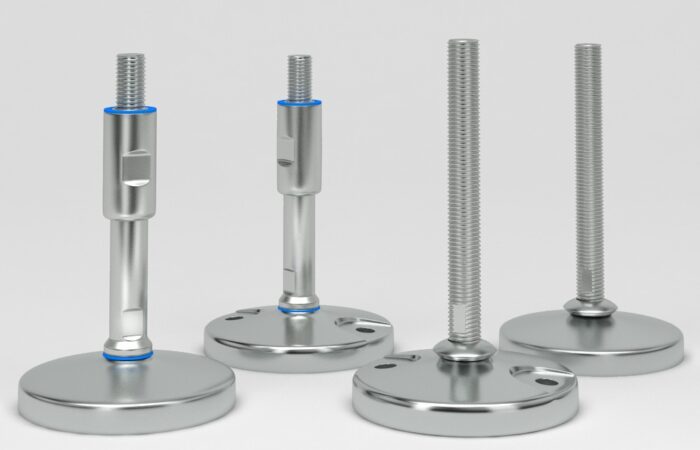

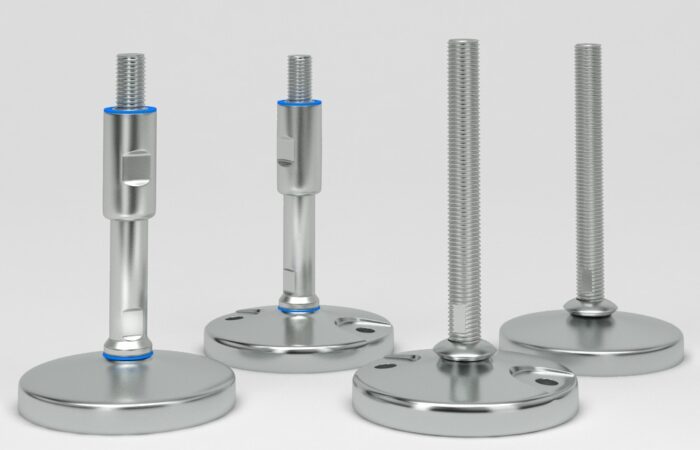

3. 排水性と耐水性

4. 清掃とメンテナンスの容易さ

5. 汚染の防止

6. 衛生的なファスナーと接続部の使用

衛生設計に関する業界標準と認証

1. EHEDG(欧州衛生工学設計グループ)

2. 3-A衛生基準(米国)

3. FDA(米国食品医薬品局)コンプライアンス

4. NSF国際認証

5. ISO 14159: 機械の衛生設計

衛生設備設計の利点

1. 食品の安全性の向上

2. 清掃効率の向上

3. ダウンタイムとメンテナンスの削減

4. 食品安全規制の遵守

5. 総所有コストの削減

衛生設計の導入における課題

安全性、効率性、コンプライアンスの強化

接触

記事