食品の安全性の違い: オープンシステムとクローズドシステムの評価

食品加工業界では、食品の安全性を確保することが最優先事項です。この文脈で最も重要な考慮事項の 1 つは、使用される処理システムのタイプ (オープンまたはクローズド) です。これらのシステムは、汚染リスク、衛生基準、運用効率、規制遵守の点で大きく異なります。この記事では、オープン システムとクローズド システムの食品安全性の違いについて説明し、それぞれの固有の課題と利点を理解できるようにします。

オープンシステムとクローズドシステムの理解

オープンシステム

オープン システムとは、処理中に製品とその周囲の環境が自由に相互作用するシステムのことです。例としては、手動での原料処理、空気にさらされたコンベア ベルト、オープン タンクなどがあります。これらのシステムはアクセスやメンテナンスが容易ですが、ほこり、病原菌、人との接触などの外部要素にさらされるため、本質的に汚染されやすくなります。

クローズドシステム

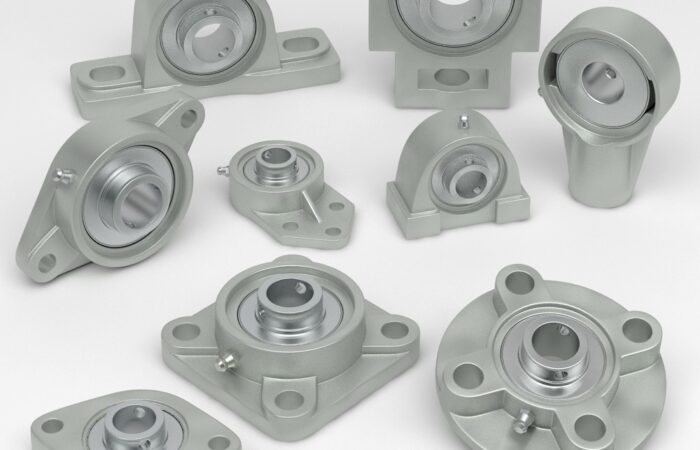

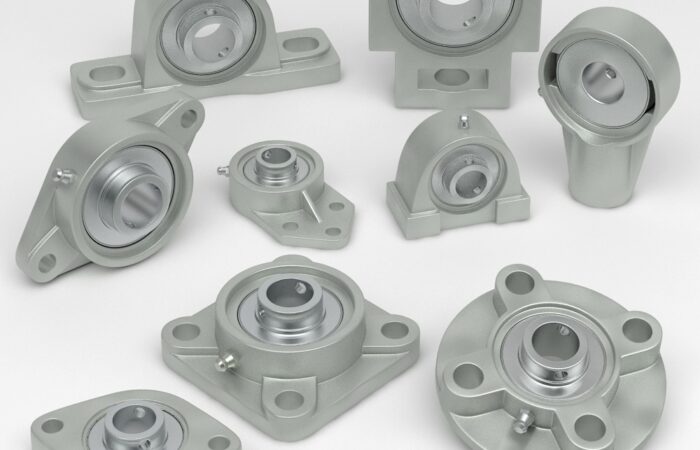

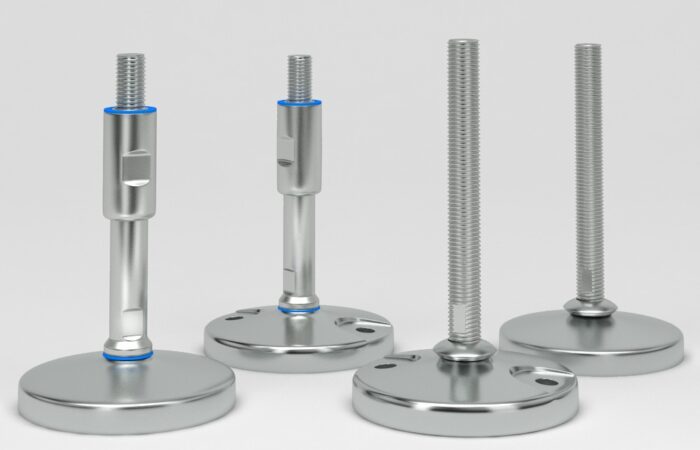

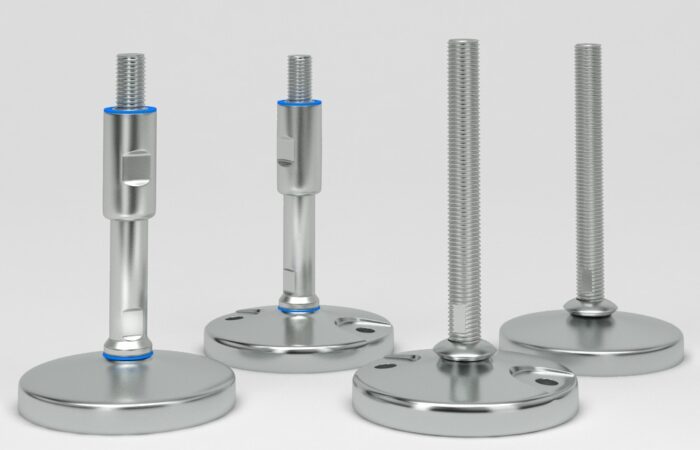

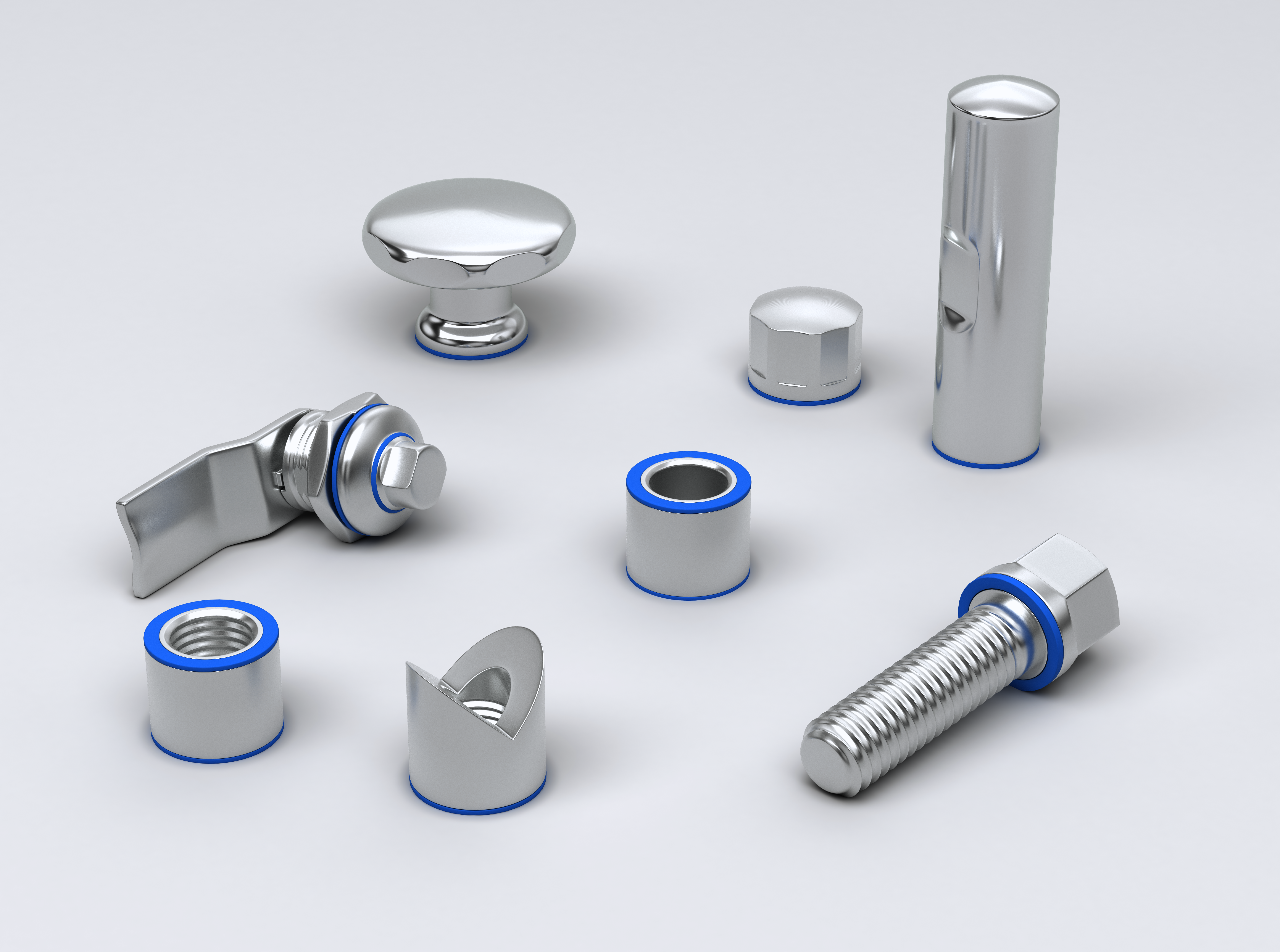

クローズドシステムでは、製品は密閉された環境内で処理され、外部要因への露出を最小限に抑えます。例としては、密閉されたパイプライン、タンク、自動処理ユニットなどがあります。これらのシステムは、製品を周囲から隔離することで汚染リスクを軽減するように設計されています。特に、 産業 乳製品、飲料、医薬品の加工など、厳格な衛生管理が求められる産業。

開放系と閉鎖系における汚染リスク

オープンシステム: 高リスク環境

オープンシステムは、次のような理由により、本質的に汚染に対して脆弱です。

- 空気中の粒子: ほこり、細菌、その他の空気中の汚染物質が製品に簡単に接触する可能性があります。

- 人間との接触: 手作業による取り扱いにより、病原体が持ち込まれる可能性が高まります。

- 環境への暴露: 湿度、温度変動、害虫などの要因により、製品の安全性が損なわれる可能性があります。

クローズドシステム:汚染の低減

クローズド システムは、次の方法でこれらのリスクの多くを軽減します。

- 分離: 製品は完全に密閉されており、環境への露出から保護されています。

- オートメーション: 自動化システムにより、人間による介入の必要性が減り、人為的な汚染のリスクが軽減されます。

- 温度制御: 密閉された環境には、食品の安全性にとって理想的な条件を維持するための温度調節機能が組み込まれていることがよくあります。

カタログはこちらから入手してください

当社の製品ラインはこちらをご覧ください

衛生と清掃に関する考慮事項

オープンシステムにおける洗浄の課題

オープン システムで衛生を維持するには、厳格な清掃プロトコルが必要です。空気にさらされる表面は頻繁に消毒する必要があり、人件費やダウンタイムの増加につながることがよくあります。バッチ間の相互汚染も懸念事項であり、生産実行間の徹底的な清掃が不可欠です。

クローズドシステム:CIP による簡単な洗浄

クローズドシステムには、 定置洗浄(CIP) この技術は、機器を分解せずに洗浄プロセスを自動化します。これにより、労力とダウンタイムが削減されるだけでなく、一貫した洗浄が保証され、規制基準をより効果的に満たすことができます。

運用効率とコストへの影響

オープン システム: コストをかけたアクセシビリティ

オープン システムでは、検査、修理、材料の追加が容易になりますが、運用コストが高くなることがよくあります。これには、清掃、手作業、頻繁な衛生介入によるダウンタイムのコストが含まれます。

クローズドシステム:初期投資は高いが、長期的な節約になる

クローズド システムは、高度な設計と自動化のため、通常、初期投資額が高くなります。ただし、汚染リスクの低減、清掃コストの削減、ダウンタイムの最小化により、長期的には大幅な節約につながることがよくあります。

企業コンプライアンス

オープンシステムとコンプライアンスの負担

オープン システムは汚染リスクが高いため、規制機関による厳しい監視を受けます。FDA の現行適正製造基準 (CGMP) や HACCP (危害分析重要管理点) などの基準に準拠するには、綿密な文書化と頻繁な検査が必要です。

クローズドシステム: コンプライアンスのために構築

クローズド システムは、多くの場合、規制基準を満たすかそれを超えるように設計されているため、コンプライアンスがより簡単になります。トレーサビリティ、CIP テクノロジー、最小限の人間による介入などの機能は、食品安全規制に準拠しており、製造業者の負担を軽減します。

産業アプリケーション

オープンシステムが適している場合

オープン システムは、次のような場合によく使用されます。

- 職人による食品生産: パン屋や手作りチョコレート製造などの小規模事業。

- 低リスク製品: 汚染されにくい乾燥した穀物やシリアルなどの品目。

閉鎖システムの優位性

次のような厳格な衛生管理が求められる業界では、クローズド システムが好まれます。

- 乳製品加工: 牛乳やチーズなど、汚染リスクが高い製品向け。

- 飲料製造: ジュース、ソフトドリンク、アルコール飲料を含みます。

- 医薬品および栄養補助食品業界: 製品の純度は交渉の余地がありません。

適切なシステムの選択

考慮すべき要素

オープンシステムとクローズドシステムのどちらを選択するかを決定する際、製造業者は以下を評価する必要があります。

- 製品タイプ: 乳製品や肉などの高リスク製品には、閉鎖システムが必要になる場合があります。

- 生産量: クローズドシステムは大規模な操作に適しています。

- 予算: クローズドシステムでは初期投資が高額になりますが、長期的なメリットがコストを上回る可能性があります。

- 規制要件: 衛生基準が厳しい業界では、多くの場合、閉鎖系システムが義務付けられています。

オープンシステムとクローズドシステム: すべての製造業者が知っておくべき食品安全の主な違い

食品加工において、オープン システムとクローズド システムのどちらを選択するかは重要な決定であり、食品の安全性、運用効率、規制遵守に大きく影響します。オープン システムは、入手しやすく手頃な価格ですが、汚染リスクが高く、厳格な衛生管理が必要です。一方、クローズド システムは、比類のない保護と効率性を提供するため、高リスクで大規模な運用に適しています。

これらの違いを理解することで、メーカーは情報に基づいた意思決定を行うことができ、製品の安全性と品質を確保しながらコストとコンプライアンスへの取り組みを最適化できます。職人による食品生産に重点を置く場合でも、産業規模の業務に重点を置く場合でも、適切なシステムを選択することが、今日の食品加工業界で競争上の優位性を維持する鍵となります。