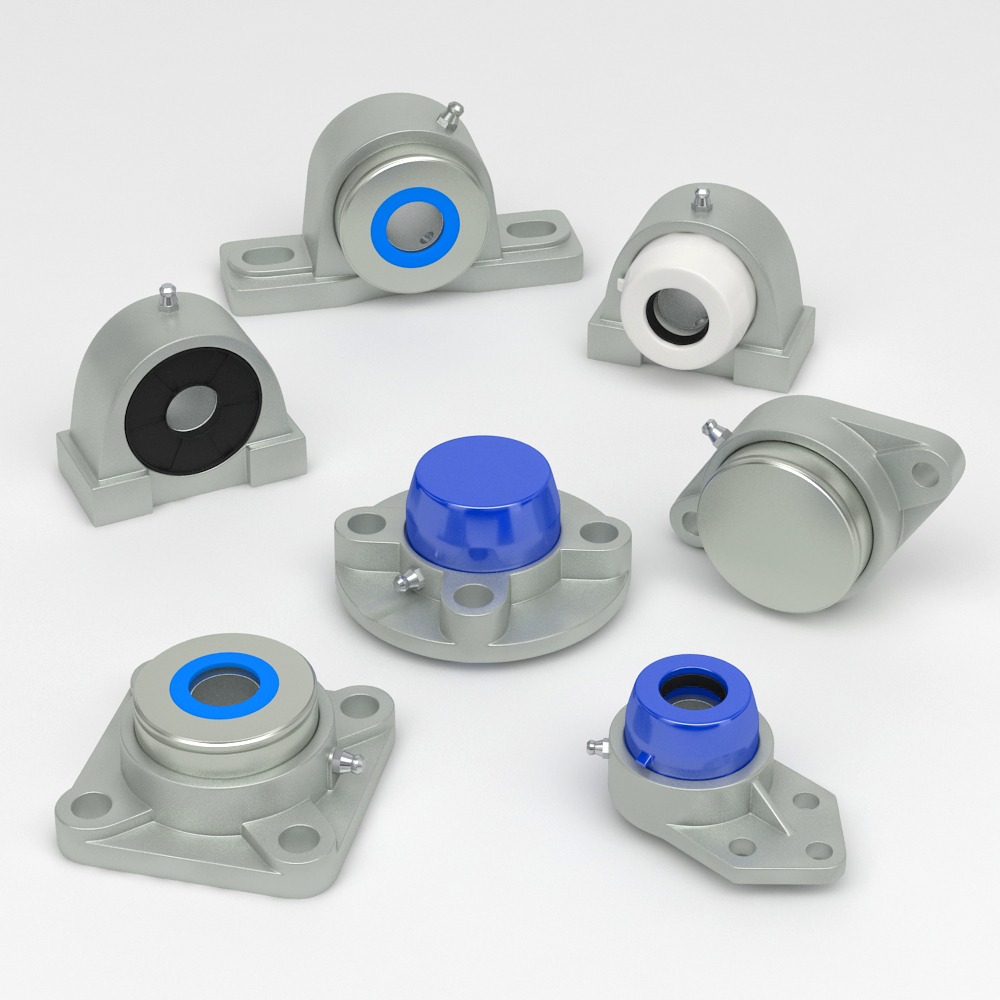

Unterschiede zwischen Stehlager- und Flanschlagergehäuse?

Stehlagergehäuse sind für parallel zur Montagefläche verlaufende Wellen ausgelegt und werden normalerweise auf horizontalen Sockeln montiert, was die Installation und Wartung erleichtert. Sie sind ideal für Anwendungen wie Fördersysteme und landwirtschaftliche Maschinen, bei denen hauptsächlich radiale Lasten gehandhabt werden. Flanschlagergehäuse sind für senkrecht zur Montagefläche stehende Wellen ausgelegt und bieten mehr Montagemöglichkeiten mit verschiedenen Flanschformen. Sie bieten eine bessere Ausrichtung und Unterstützung für Anwendungen wie Automobil- und Luft- und Raumfahrt Branchen, die sowohl radiale als auch axiale Lasten aufnehmen können. Flanscheinheiten eignen sich für Anwendungen, die eine präzise Ausrichtung und zusätzliche Montagestabilität erfordern. Die Wahl zwischen Stehlager- und Flanschlagereinheiten hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Ausrichtung der Welle, der Belastungsbedingungen und der Ausrichtungsanforderungen. Stehlager sind ideal für Anwendungen, bei denen die Welle parallel zur Montagefläche verläuft und eine einfache Installation und Wartung erfordern. Im Gegensatz dazu eignen sich Flanschlager für die senkrechte Montage und Anwendungen, die eine präzise Ausrichtung und Unterstützung erfordern.Pillow block vs flange bearing housing explained

Stehlagergehäuse

Flanschlagergehäuse

Pillow block bearing housing types and uses

1. Montagekonfiguration

2. Design und Struktur

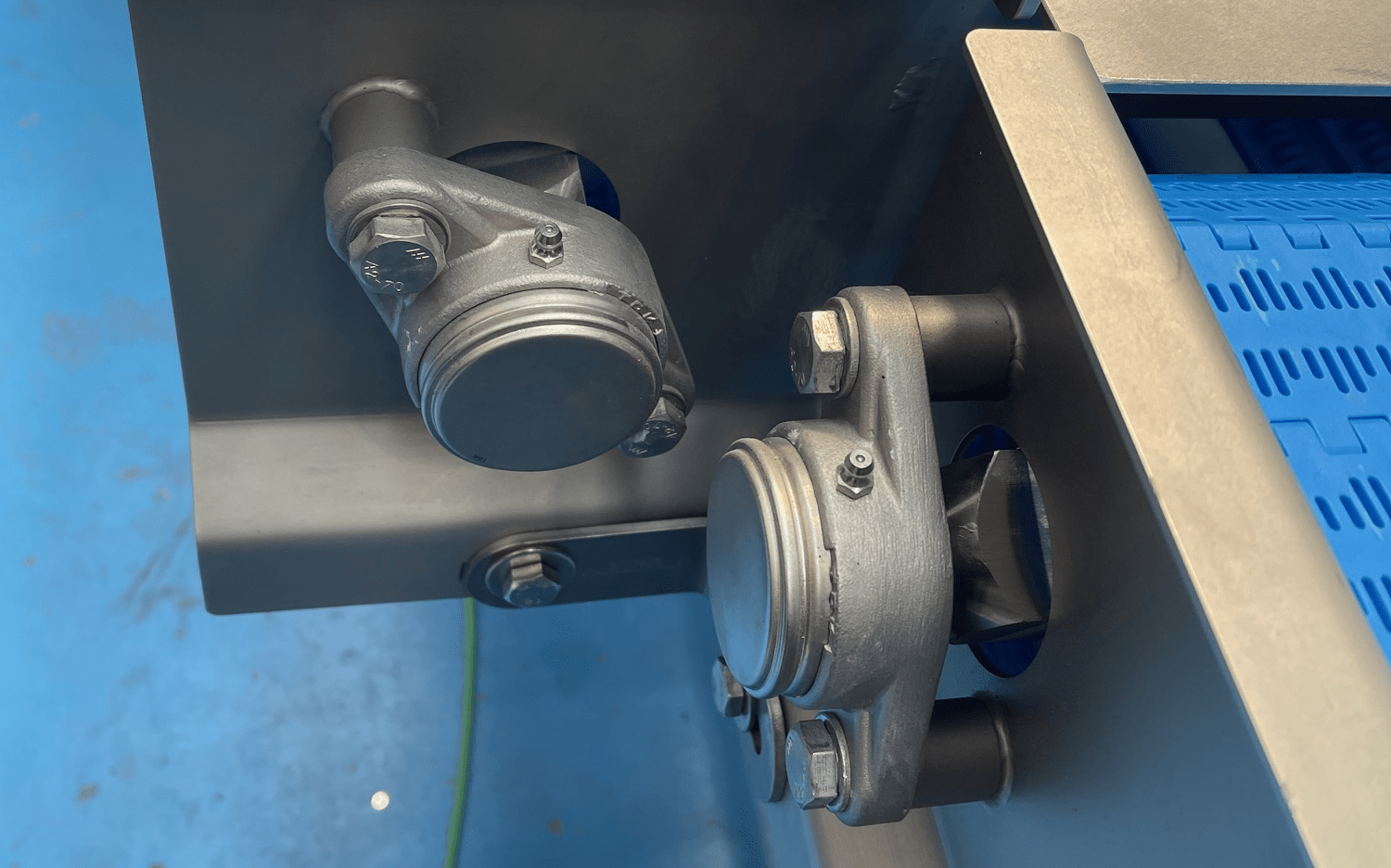

Flange bearing housing for harsh environments

3. Bewerbungen

4. Lasthandhabung

5. Installation und Wartung

Bearing housing selection for machinery builders

6. Flexibilität und Ausrichtung

Die Wahl zwischen Stehlagereinheiten und Flanschlagereinheiten hängt von den spezifischen Anforderungen ab

Kontakt

Artikel

Die wahren Kosten von Ausfallzeiten: Sind die Komponenten Ihrer Verpackungsmaschine eine tickende Zeitbombe?

Die unsichtbare Korrosionsgefahr bei der Lebensmittelkonservierung: Versagen Ihre Maschinenkomponenten unbemerkt?

Das versteckte Kontaminationsrisiko in Ihrer Bäckerei: Sabotieren Ihre Maschinenkomponenten Ihre Hygienestandards?

Die unsichtbare Bedrohung in Ihrer Molkerei: Gefährden Ihre Maschinenkomponenten die Lebensmittelsicherheit?

Industriemaschinen und Schutzstandards verstehen

In der modernen Fertigungsindustrie spielen Qualitätskomponenten und internationale Schutzstandards eine entscheidende Rolle für Maschinenzuverlässigkeit und Produktivität. Die Auswahl der richtigen Lagersysteme, Materialien und Schutzklassifizierungen beeinflusst direkt die Betriebsdauer und Wartungskosten von Industrieanlagen erheblich. Kugellagereinheiten wie IP67-Schutzklasse bieten umfassenden Schutz gegen Staub und vorübergehende Wasserimmersion, während IP69K die höchste Schutzart darstellt, ideal für Hochdruck-Reinigungsumgebungen in der Lebensmittelverarbeitung. Die Unterscheidung zwischen verschiedenen Stainless-Steel-Sorten ist für Ingenieure und Einkäufer essentiell und erfordert tiefes Fachwissen. Edelstahl in Lebensmittelmaschinen muss nicht nur korrosionsbeständig sein, sondern auch EHEDG Norm für hygienische Reinigung und Sterilisationsprozesse. Wasserdichtes Lager werden in anspruchsvollen Umgebungen eingesetzt, wo Feuchtigkeitsschutz und Langlebigkeit kritisch für den Produktionsprozess sind. Die Oberflächenfinish und Materialzusammensetzung beeinflussen die Lebensdauer erheblich und müssen sorgfältig geplant werden. IP69K Normen definieren die höchsten Anforderungen für Schutz, insbesondere in der modernen Lebensmittelindustrie mit ihren anspruchsvollen Hygieneanforderungen. Moderne Fertigungsanlagen erfordern höchste Genauigkeit und Zuverlässigkeit in allen Komponenten und Systemen. Die Qualität der verwendeten Komponenten bestimmt letztendlich die Produktionseffizienz und Produktqualität erheblich. Unternehmen, die in hochwertige Maschinenbauteile investieren, erzielen signifikante Kostenersparnisse durch reduzierte Ausfallzeiten und längere Wartungsintervalle. Lagertechnologie entwickelt sich kontinuierlich weiter, um den wachsenden Anforderungen moderner Produktion gerecht zu werden und neue Herausforderungen zu bewältigen. Die Auswahl zwischen verschiedenen Lagersystemen hängt von vielen Faktoren ab, einschließlich Betriebsumgebung, Produktanforderungen und Langlebigkeit in der modernen Industrie. Spezialisierte Ingenieure müssen verstehen, dass Pillow Block Bearings selbstjustierende Einheiten sind, die Installationen vereinfachen und Wartungskosten erheblich senken. Diese vielseitigen Komponenten werden auf Maschinenrahmen montiert und unterstützen rotierende Wellen mit außergewöhnlicher Präzision in anspruchsvollen Industrieumgebungen. Flange Bearing Units bieten eine kompaktere Alternative, mit integrierten Flanschen, die direkte Montage auf flachen Oberflächen ohne zusätzliche Hardware ermöglichen. Beide Konstruktionen sind in verschiedenen Materialien erhältlich, einschließlich Edelstahl 440 und 420 Sorten, die für korrosive Umgebungen und Lebensmittelanwendungen optimiert sind, wo Hygiene höchste Priorität hat. Die Materialauswahl ist entscheidend für die Maschinengestaltung, da Edelstahl 440 überlegene Härte und außergewöhnliche Kantenhaltung für Schneidwerkzeuge und hochbelastete Anwendungen bietet, während Edelstahl 420 bessere Korrosionsbeständigkeit und bevorzugte Wahl in Lebensmittelverarbeitungsgeräten darstellt. Moderne Industrieanlagen fordern zunehmend Ausrüstungen, die hohe Leistung mit leichter Wartung und Sanitation kombinieren. Die richtige Komponentenauswahl gewährleistet längere Ausrüstungslaufzeiten, reduzierte Ausfallzeiten und verbesserte Betriebseffizienz in der globalisierten Produktion.