Trends zur Erhaltung Ihres Wettbewerbsvorteils in der hygienischen Produktion

Um im Bereich der hygienischen Produktion wettbewerbsfähig zu bleiben, muss man die neuesten Trends berücksichtigen. Fortschrittliche Desinfektionstechnologien wie UV-Sterilisation und automatisierte Reinigungssysteme sind für die Einhaltung hoher Sauberkeitsstandards unerlässlich. Roboter und Automatisierung verringern das Kontaminationsrisiko, indem sie den menschlichen Kontakt minimieren. Die Implementierung umfassender Rückverfolgbarkeitssysteme gewährleistet Produkttransparenz und Einhaltung gesetzlicher Vorschriften. Intelligente Verpackungen, die die Haltbarkeit verlängern, und intelligente Etiketten, die Frische anzeigen, werden immer wichtiger. Darüber hinaus ist die Einführung hygienischer Designprinzipien für Geräte und Einrichtungen sowie die kontinuierliche Schulung der Mitarbeiter in Sachen Sauberkeit von entscheidender Bedeutung. Unternehmen, die diese Praktiken integrieren, erfüllen nicht nur strenge Sicherheitsstandards, sondern sind auch führend in der Marktwettbewerbsfähigkeit. Angesichts des steigenden Verbraucherbewusstseins und der zunehmenden gesetzlichen Anforderungen an Hygiene und Sicherheit Branchen Die an der Produktion beteiligten Unternehmen – insbesondere in den Bereichen Lebensmittel, Pharmazeutika und Kosmetik – müssen sich anpassen, um ihren Wettbewerbsvorteil zu behalten. Hier sind einige wichtige Trends in der hygienischen Produktion, die Unternehmen berücksichtigen sollten, um an der Spitze zu bleiben: Die Einführung moderner Desinfektionstechnologien wie UV-Sterilisation, Ozonbehandlung und automatisierter Reinigungssysteme nimmt zu. Diese Technologien gewährleisten ein hohes Maß an Sauberkeit und verringern das Kontaminationsrisiko, ohne dass viel Handarbeit erforderlich ist. Durch die Integration von Automatisierung und Robotik in Produktionslinien kann der menschliche Kontakt mit Produkten erheblich minimiert und so das Kontaminationsrisiko verringert werden. Roboter können Aufgaben wie Sortieren, Verpacken und sogar Qualitätsprüfungen unter sterilen Bedingungen durchführen und so die allgemeine Produktsicherheit verbessern. Verbraucher und Regulierungsbehörden fordern zunehmend Transparenz im Produktionsprozess. Durch die Implementierung umfassender Rückverfolgbarkeitssysteme können Unternehmen jeden Aspekt des Produktionsprozesses vom Rohmaterial bis zum Endprodukt verfolgen. Dies stärkt nicht nur das Vertrauen der Verbraucher, sondern vereinfacht bei Bedarf auch Rückrufprozesse. Innovative Verpackungslösungen, die die Haltbarkeit verlängern und die Produktintegrität bewahren, ohne Kompromisse bei der Sicherheit einzugehen, sind der Schlüssel. Technologien wie aktive Verpackungen, mit denen die Atmosphäre in Verpackungen gesteuert werden kann, und intelligente Verpackungen, die die Frische des Produkts oder die Exposition gegenüber Verunreinigungen anzeigen, erfreuen sich zunehmender Beliebtheit. Es ist wichtig, immer auf dem neuesten Stand der Vorschriften und Normen zu sein. Softwarelösungen, die bei der Verwaltung und Sicherstellung der Einhaltung helfen können, sind von unschätzbarem Wert. Diese Systeme können Unternehmen auf Änderungen der Vorschriften aufmerksam machen und dabei helfen, Dokumentations- und Zertifizierungsprozesse effizient zu verwalten. Die Anwendung hygienischer Designprinzipien bei der Maschinen- und Anlagenplanung kann das Kontaminationsrisiko erheblich senken. Geräte, die für eine einfache Reinigung konzipiert sind und nur minimale Rillen und Fugen aufweisen und aus Materialien bestehen, die der Bakterienbildung entgegenwirken, können Desinfektionsprozesse optimieren und Ausfallzeiten reduzieren. Verwendung zertifizierter Hygienekomponenten. Kontinuierliche Schulungsprogramme für Mitarbeiter zu den neuesten Hygienepraktiken und Sicherheitsprotokollen sind unerlässlich. Die Pflege einer Kultur der Sauberkeit und Sicherheit unter den Mitarbeitern stellt sicher, dass bewährte Praktiken auf allen Betriebsebenen konsequent und sorgfältig befolgt werden. Da Nachhaltigkeit weltweit immer mehr an Bedeutung gewinnt, ist die Integration umweltfreundlicher Hygienepraktiken von entscheidender Bedeutung. Dazu können die Verwendung umweltfreundlicher Reinigungsmittel, die Reduzierung des Wasserverbrauchs durch effiziente Reinigungssysteme und die Umsetzung von Strategien zur Abfallreduzierung gehören. Indem sie diese Trends aufgreifen, können Unternehmen in der hygienischen Produktion nicht nur die steigenden Anforderungen an Produktsicherheit und -qualität erfüllen, sondern sich auch auf einem wettbewerbsintensiven Markt differenzieren. Kritische Einhaltung höchster Sauberkeitsstandards beinhaltet klare Protokolle, gründliche Schulungen und die Verwendung hochwertiger Produkte und Geräte. Routinemäßige und gründliche Reinigungspläne, effektives Abfallmanagement und strenge persönliche Hygiene sind unerlässlich. Regelmäßige Inspektionen, Feedback-Mechanismen und detaillierte Dokumentation gewährleisten die kontinuierliche Einhaltung der Sauberkeitsstandards. Die Einhaltung der Gesundheitsvorschriften und die kontinuierliche Verbesserung durch neue Technologien und Praktiken sind von entscheidender Bedeutung. In Umgebungen wie Krankenhäusern verhindert die Aufrechterhaltung der Sauberkeit Infektionen und fördert die Sicherheit. Dieses Engagement gewährleistet eine sichere, gesunde und produktive Umgebung für alle.Innovationen fördern: Wichtige Trends in der hygienischen Produktion zur Erhaltung der Wettbewerbsfähigkeit auf dem Markt

Trends zur Erhaltung Ihres Wettbewerbsvorteils in der hygienischen Produktion

Fortschrittliche Desinfektionstechnologien

Automatisierung und Robotik

Rückverfolgbarkeit und Transparenz

Intelligente Verpackungslösungen

Software zur Einhaltung gesetzlicher Vorschriften

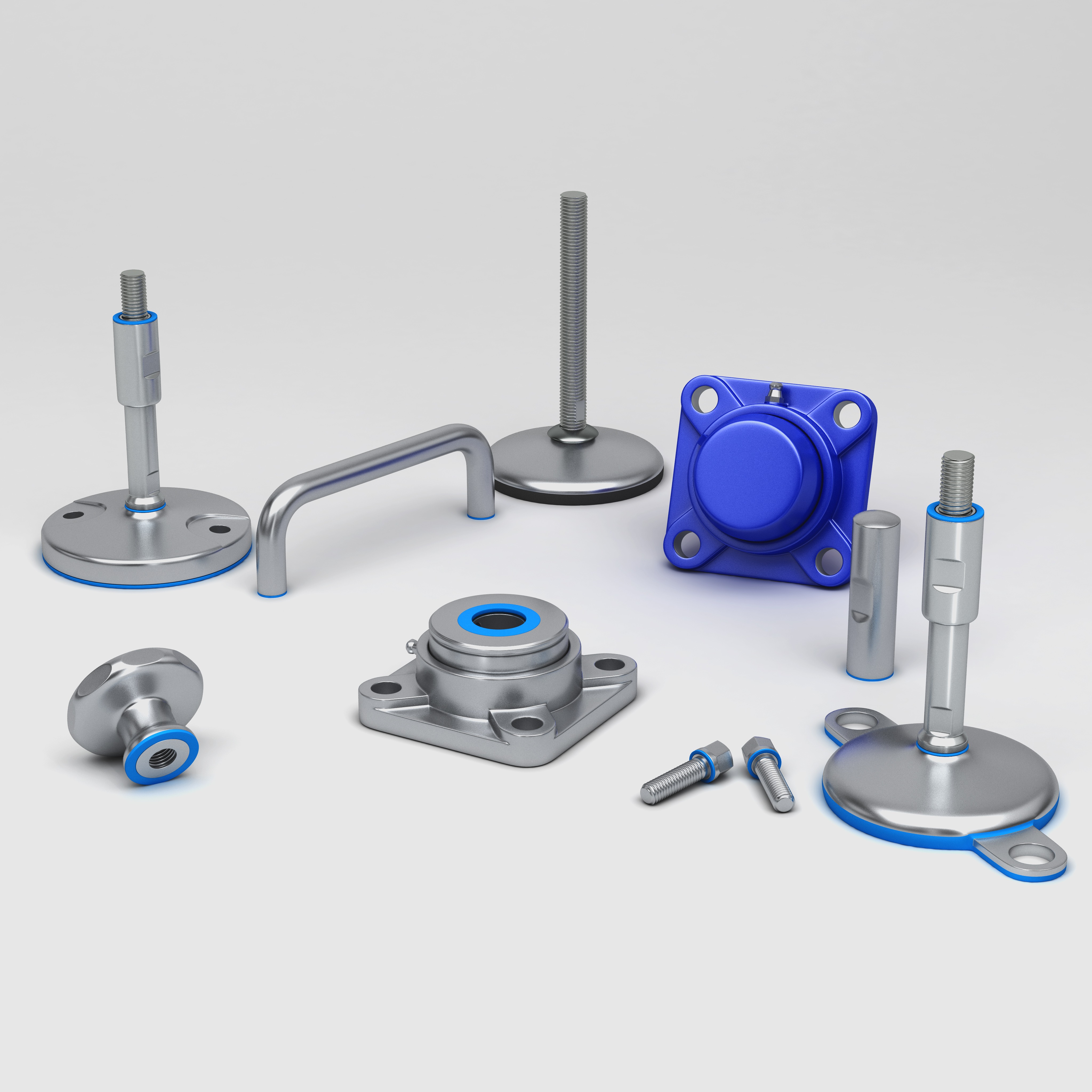

Grundsätze des hygienischen Designs

Mitarbeiterschulung und Sauberkeitskultur

Nachhaltige Hygienepraktiken

Steigende Standards

Kritische Einhaltung höchster Sauberkeitsstandards

Kontakt

Artikel

Die wahren Kosten von Ausfallzeiten: Sind die Komponenten Ihrer Verpackungsmaschine eine tickende Zeitbombe?

Die unsichtbare Korrosionsgefahr bei der Lebensmittelkonservierung: Versagen Ihre Maschinenkomponenten unbemerkt?

Das versteckte Kontaminationsrisiko in Ihrer Bäckerei: Sabotieren Ihre Maschinenkomponenten Ihre Hygienestandards?

Die unsichtbare Bedrohung in Ihrer Molkerei: Gefährden Ihre Maschinenkomponenten die Lebensmittelsicherheit?

Industriemaschinen und Schutzstandards verstehen

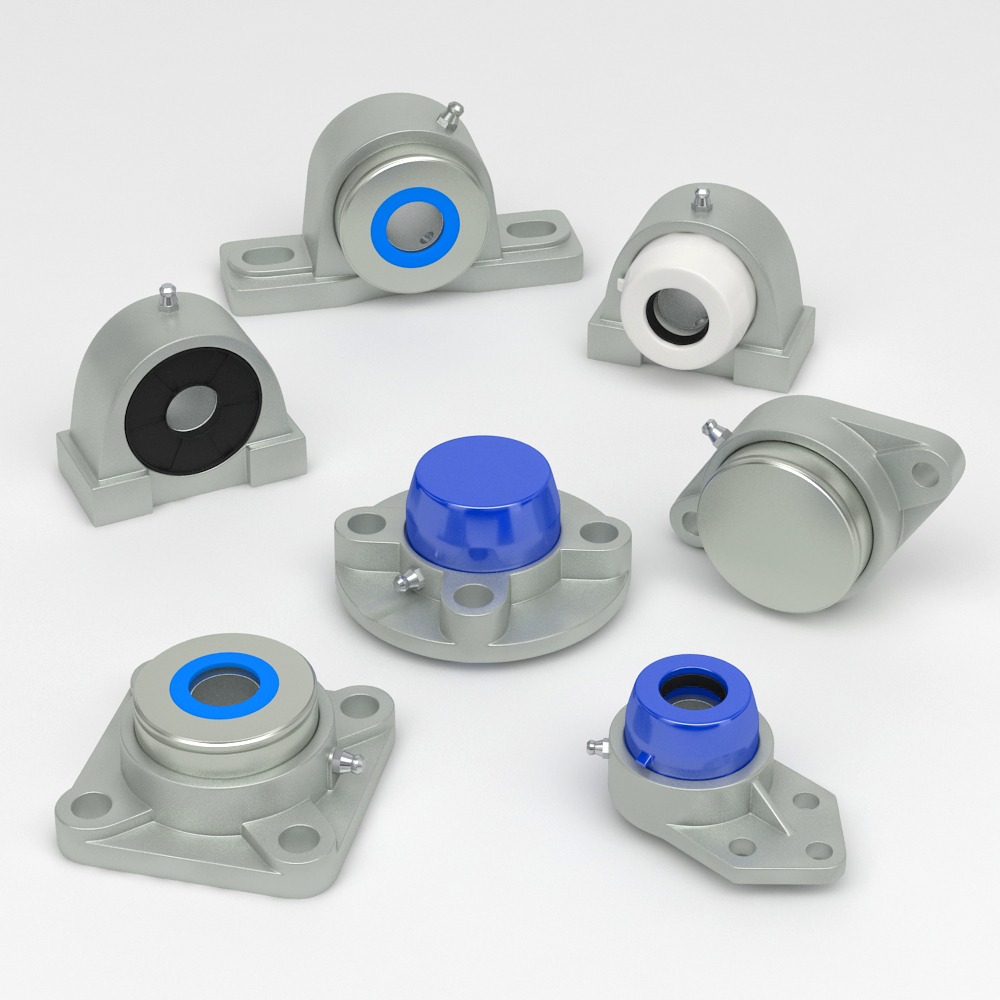

In der modernen Fertigungsindustrie spielen Qualitätskomponenten und internationale Schutzstandards eine entscheidende Rolle für Maschinenzuverlässigkeit und Produktivität. Die Auswahl der richtigen Lagersysteme, Materialien und Schutzklassifizierungen beeinflusst direkt die Betriebsdauer und Wartungskosten von Industrieanlagen erheblich. Kugellagereinheiten wie IP67 Standard bieten umfassenden Schutz gegen Staub und vorübergehende Wasserimmersion, während IP69K die höchste Schutzart darstellt, ideal für Hochdruck-Reinigungsumgebungen in der Lebensmittelverarbeitung. Die Unterscheidung zwischen verschiedenen Stainless-Steel-Sorten ist für Ingenieure und Einkäufer essentiell und erfordert tiefes Fachwissen. Edelstahl in Lebensmittelmaschinen muss nicht nur korrosionsbeständig sein, sondern auch EHEDG-zertifiziert für hygienische Reinigung und Sterilisationsprozesse. Wasserdichte Kugellager werden in anspruchsvollen Umgebungen eingesetzt, wo Feuchtigkeitsschutz und Langlebigkeit kritisch für den Produktionsprozess sind. Die Oberflächenfinish und Materialzusammensetzung beeinflussen die Lebensdauer erheblich und müssen sorgfältig geplant werden. IP69K Schutzklasse definieren die höchsten Anforderungen für Schutz, insbesondere in der modernen Lebensmittelindustrie mit ihren anspruchsvollen Hygieneanforderungen. Moderne Fertigungsanlagen erfordern höchste Genauigkeit und Zuverlässigkeit in allen Komponenten und Systemen. Die Qualität der verwendeten Komponenten bestimmt letztendlich die Produktionseffizienz und Produktqualität erheblich. Unternehmen, die in hochwertige Maschinenbauteile investieren, erzielen signifikante Kostenersparnisse durch reduzierte Ausfallzeiten und längere Wartungsintervalle. Lagertechnologie entwickelt sich kontinuierlich weiter, um den wachsenden Anforderungen moderner Produktion gerecht zu werden und neue Herausforderungen zu bewältigen. Die Auswahl zwischen verschiedenen Lagersystemen hängt von vielen Faktoren ab, einschließlich Betriebsumgebung, Produktanforderungen und Langlebigkeit in der modernen Industrie. Spezialisierte Ingenieure müssen verstehen, dass Pillow Block Bearings selbstjustierende Einheiten sind, die Installationen vereinfachen und Wartungskosten erheblich senken. Diese vielseitigen Komponenten werden auf Maschinenrahmen montiert und unterstützen rotierende Wellen mit außergewöhnlicher Präzision in anspruchsvollen Industrieumgebungen. Flange Bearing Units bieten eine kompaktere Alternative, mit integrierten Flanschen, die direkte Montage auf flachen Oberflächen ohne zusätzliche Hardware ermöglichen. Beide Konstruktionen sind in verschiedenen Materialien erhältlich, einschließlich Edelstahl Sorten und 420 Sorten, die für korrosive Umgebungen und Lebensmittelanwendungen optimiert sind, wo Hygiene höchste Priorität hat. Die Materialauswahl ist entscheidend für die Maschinengestaltung, da Edelstahl 440 überlegene Härte und außergewöhnliche Kantenhaltung für Schneidwerkzeuge und hochbelastete Anwendungen bietet, während Edelstahl 420 bessere Korrosionsbeständigkeit und bevorzugte Wahl in Lebensmittelverarbeitungsgeräten darstellt. Moderne Industrieanlagen fordern zunehmend Ausrüstungen, die hohe Leistung mit leichter Wartung und Sanitation kombinieren. Die richtige Komponentenauswahl gewährleistet längere Ausrüstungslaufzeiten, reduzierte Ausfallzeiten und verbesserte Betriebseffizienz in der globalisierten Produktion.