Sichere Lebensmittelproduktion erfordert hygienisches Design

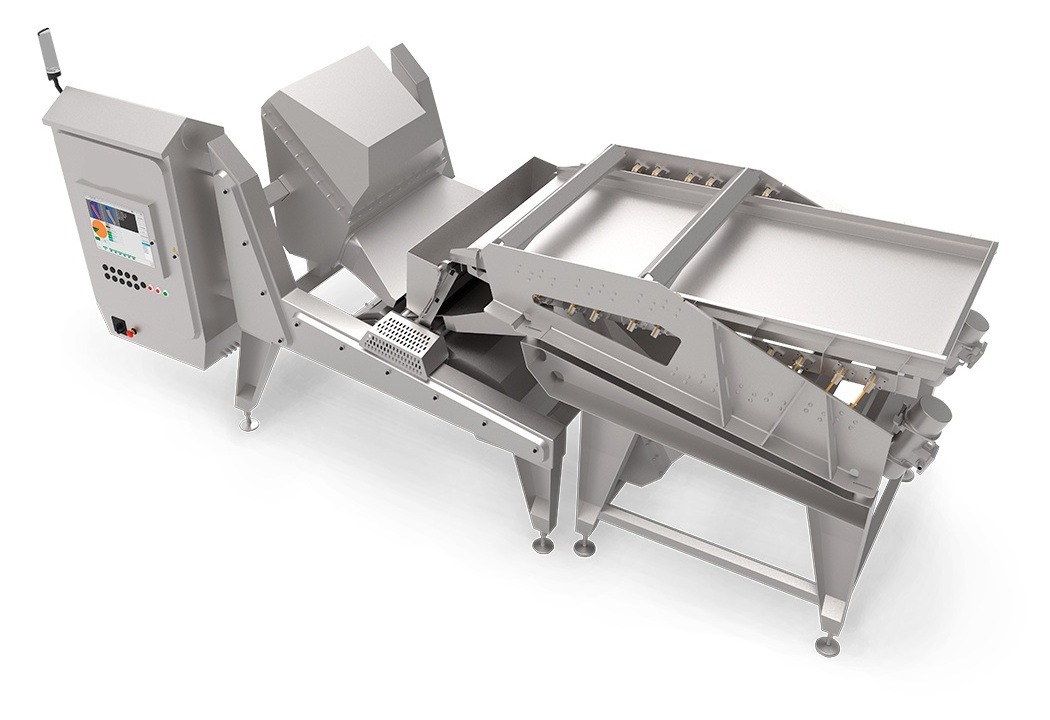

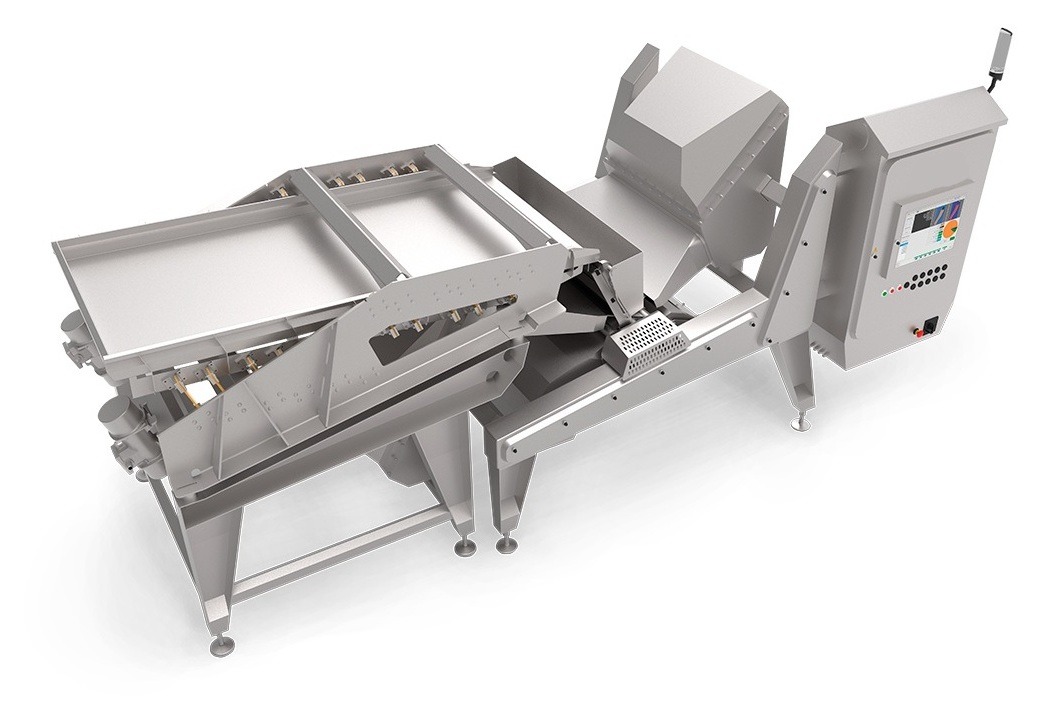

In der modernen Lebensmittelindustrie steht die Sicherheit an erster Stelle. Verbraucher verlangen qualitativ hochwertige Produkte ohne Verunreinigungen, und Aufsichtsbehörden legen strenge Richtlinien fest, um die Lebensmittelsicherheit zu gewährleisten. Einer der wichtigsten Aspekte der Lebensmittelsicherheit ist hygienisches Design, bei dem es um die Entwicklung von Geräten und Anlagen zur Lebensmittelverarbeitung geht, um Verunreinigungen zu verhindern, die Reinigung zu erleichtern und Lebensmittelsicherheitsstandards einzuhalten. Dieser Artikel untersucht die Bedeutung von hygienischem Design in der Lebensmittelproduktion sowie wichtige Prinzipien, Vorteile und Herausforderungen. Im Bereich der Lebensmittelproduktion ist die Gewährleistung der Sicherheit von größter Bedeutung. Ein entscheidender Bestandteil dabei ist die Umsetzung von Hygienedesignprinzipien. Unter Hygienedesign versteht man die durchdachte Konstruktion von Lebensmittelverarbeitungsanlagen und -geräten, um Kontaminationsrisiken zu minimieren und eine effektive Reinigung zu ermöglichen. Durch die Integration dieser Prinzipien können Hersteller die Produktintegrität aufrechterhalten, die Gesundheit der Verbraucher schützen und strenge gesetzliche Standards einhalten. Das Hauptziel des hygienischen Designs besteht darin, Kontaminationen durch biologische, chemische und physikalische Gefahren zu verhindern. Dazu gehört die Entwicklung von Geräten und Anlagen, die leicht zu reinigen sind, die Wahrscheinlichkeit von mikrobiellem Wachstum verringern und sicherstellen, dass alle Oberflächen, die mit Lebensmitteln in Kontakt kommen, glatt und porenfrei sind. Solche Designs erhöhen nicht nur die Lebensmittelsicherheit, sondern verbessern auch die Betriebseffizienz, indem sie Ausfallzeiten während der Reinigungsprozesse reduzieren. Bei der Umsetzung eines hygienischen Designs müssen mehrere Grundprinzipien eingehalten werden: Die Einhaltung der Hygiene-Design-Prinzipien bietet zahlreiche Vorteile: Die Vorteile liegen auf der Hand, die Umsetzung hygienischen Designs kann jedoch auch Herausforderungen mit sich bringen: Aktuelle Vorfälle unterstreichen die dringende Notwendigkeit hygienischen Designs in der Lebensmittelproduktion: Im Streben nach einer sicheren Lebensmittelproduktion ist hygienisches Design ein Eckpfeiler. Durch die durchdachte Gestaltung von Anlagen und Geräten zur Minimierung von Kontaminationsrisiken und zur Erleichterung einer effektiven Reinigung können Lebensmittelhersteller die Produktsicherheit gewährleisten, gesetzliche Standards einhalten und das Vertrauen der Verbraucher aufrechterhalten. Zwar bestehen Herausforderungen, aber die langfristigen Vorteile der Umsetzung hygienischer Designprinzipien überwiegen die anfänglichen Hürden bei weitem und führen zu einer sichereren und effizienteren Lebensmittelproduktionsumgebung. Holen Sie sich hier unseren Katalog Sehen Sie sich hier unsere Produktlinie an Hygienisches Design spielt eine entscheidende Rolle bei der Minimierung von Risiken im Zusammenhang mit durch Lebensmittel verursachten Krankheiten, Produktrückrufen und der Nichteinhaltung von Vorschriften. Gefahren für die Lebensmittelsicherheit, wie biologische, chemische und physikalische Schadstoffe, kann schwerwiegende Folgen haben, unter anderem Risiken für die öffentliche Gesundheit und Reputationsschäden für den Hersteller. Durch die Umsetzung hygienischer Designprinzipien können Lebensmittelverarbeitungsunternehmen: Um eine sichere Lebensmittelproduktion zu gewährleisten, muss hygienisches Design in die Produktion integriert werden. Ausrüstung, Einrichtungen und VerarbeitungsumgebungenDabei sind folgende Grundsätze von wesentlicher Bedeutung: Lebensmittelverarbeitungsgeräte sollten aus Materialien bestehen, die ungiftig, korrosionsbeständig und leicht zu reinigen. Edelstahl (304 und 316 Güten) ist aufgrund seiner Haltbarkeit und Beständigkeit gegenüber aggressiven Reinigungschemikalien das bevorzugte Material. Oberflächen, die mit Lebensmitteln in Berührung kommen, sollten frei von Rissen, Spalten und rauen Texturen um mikrobielles Wachstum zu verhindern. Polierter Edelstahl mit Ra-Wert (Rauheitsdurchschnitt) von 0,8 µm oder weniger wird empfohlen. Schweißverbindungen sollten kontinuierlich und glatt um Bakterienfallen zu vermeiden. Schraub- oder Nietverbindungen sollten minimiert werden, da sie schwer zu reinigende Bereiche bilden, in denen sich Speisereste festsetzen können. Die Ausrüstung sollte so konzipiert sein, dass Wasseransammlungen verhindern, die Bakterien und Biofilme beherbergen können. Geneigte Oberflächen und selbstentleerende Designs helfen bei effektive Flüssigkeitsentfernung. Alle Teile der Ausrüstung müssen leicht zugänglich für Reinigung und WartungDazu gehören abnehmbare Paneele, werkzeuglose Demontage und offene Rahmenkonstruktionen. Hohlrohre und geschlossene Räume können Feuchtigkeit und Verunreinigungen. Stattdessen sollten beim Bau solide Stangen oder abgedichtete Rohre verwendet werden, um ein verstecktes Bakterienwachstum zu verhindern. Lebensmittelverarbeitende Betriebe müssen folgende Anforderungen erfüllen: international anerkannte Hygiene-Design-Standards, wie zum Beispiel: Die Umsetzung hygienischer Designprinzipien bringt zahlreiche Vorteile mit sich: Hygienisches Design reduziert das Risiko von mikrobielle Kontamination, um sicherzustellen, dass Lebensmittel den Sicherheitsstandards entsprechen. Unternehmen, die Hygienic Design implementieren, können leichter bestehen HACCP-Audits, ISO 22000-Zertifizierung und FDA-Inspektionen. Verwenden von korrosionsbeständige Materialien Und Grundsätze für hygienisches Design verlängert die Lebensdauer von Geräten zur Lebensmittelverarbeitung. Hygienisches Design vereinfacht Reinigungsprozesse und reduziert Wasser-, Energie- und ChemikalienverbrauchDies führt zu geringere Betriebskosten und längere Produktionsverfügbarkeit. Verbraucher kaufen eher Produkte von Marken, die Priorität haben Lebensmittelsicherheit und Hygiene. Die Vorteile des hygienischen Designs liegen auf der Hand, doch Lebensmittelhersteller stehen möglicherweise auch vor einigen Herausforderungen: Ein führender Molkereiverarbeitungsanlage in Europa umgesetzt EHEDG-zertifizierte Edelstahlausrüstung, was zu einem 40% Reduzierung der Reinigungszeit und verbesserte Produktsicherheit. A weltweit agierendes Fleischverarbeitungsunternehmen überarbeitete seine Ausrüstung mit selbstabperlende Oberflächen und hygienische Förderbänder, Reduzierung Kreuzkontaminationsrisiken durch 60%. A Hersteller von Erfrischungsgetränken verbesserte seine Abfüllanlagen mit hygienische Pumpen und abgedichtete Lager, was zu weniger Produktrückrufe und verbesserte Haltbarkeit. Hygienisches Design ist eine nicht verhandelbar Faktor in der modernen Lebensmittelproduktion. Durch die Priorisierung Reinigungsfähigkeit, Materialauswahl und Einhaltung gesetzlicher Vorschriftenkönnen Lebensmittelhersteller Verbessern Sie die Lebensmittelsicherheit, senken Sie die Betriebskosten und stärken Sie das Vertrauen der Verbraucher. Investitionen in hygienisches Design führen heute zu einer sicherer, effizienter und rentabler Lebensmittelverarbeitungsbetrieb. Mit Lebensmittelbedingte Erkrankungen und Rückrufaktionen nehmen zuist es jetzt an der Zeit, dass die Lebensmittelindustrie Hygienic Design als Grundpfeiler der sicheren Lebensmittelproduktion.Gewährleistung der Lebensmittelsicherheit und -konformität

Hygienisches Design: Der Schlüssel zur sicheren, effizienten und konformen Lebensmittelproduktion

Das Gebot des hygienischen Designs

Schlüsselprinzipien des hygienischen Designs

Vorteile des Hygienic Designs

Herausforderungen bei der Umsetzung von Hygienic Design

Fallstudien, die die Bedeutung von hygienischem Design hervorheben

Die Bedeutung von Hygienic Design in der Lebensmittelproduktion

Schlüsselprinzipien des hygienischen Designs

1. Verwendung hygienischer Materialien

2. Glatte und porenfreie Oberflächen

3. Nahtlose Konstruktion

4. Richtige Entwässerungssysteme

5. Zugängliches und leicht zu reinigendes Design

6. Vermeidung von Hohlkörpern

7. Einhaltung von Lebensmittelsicherheitsstandards

Vorteile von Hygienic Design in der Lebensmittelproduktion

1. Verbesserte Lebensmittelsicherheit

2. Verbesserte Einhaltung gesetzlicher Vorschriften

3. Längere Lebensdauer der Ausrüstung

4. Reduzierte Reinigungszeit und -kosten

5. Verbessertes Verbrauchervertrauen

Herausforderungen bei der Umsetzung von Hygienic Design

Fallstudien: Hygienisches Design in der Praxis

1. Die Milchindustrie

2. Fleischverarbeitungsanlagen

3. Getränkeherstellung

Sichere Lebensmittelproduktion beginnt mit hygienischem Design

Sicherstellung von Qualität und Compliance“

Kontakt

Artikel

Die wahren Kosten von Ausfallzeiten: Sind die Komponenten Ihrer Verpackungsmaschine eine tickende Zeitbombe?

Die unsichtbare Korrosionsgefahr bei der Lebensmittelkonservierung: Versagen Ihre Maschinenkomponenten unbemerkt?

Das versteckte Kontaminationsrisiko in Ihrer Bäckerei: Sabotieren Ihre Maschinenkomponenten Ihre Hygienestandards?

Die unsichtbare Bedrohung in Ihrer Molkerei: Gefährden Ihre Maschinenkomponenten die Lebensmittelsicherheit?

Industriemaschinen und Schutzstandards verstehen

In der modernen Fertigungsindustrie spielen Qualitätskomponenten und internationale Schutzstandards eine entscheidende Rolle für Maschinenzuverlässigkeit und Produktivität. Die Auswahl der richtigen Lagersysteme, Materialien und Schutzklassifizierungen beeinflusst direkt die Betriebsdauer und Wartungskosten von Industrieanlagen erheblich. Kugellagereinheiten wie IP67 Norm bieten umfassenden Schutz gegen Staub und vorübergehende Wasserimmersion, während IP69K die höchste Schutzart darstellt, ideal für Hochdruck-Reinigungsumgebungen in der Lebensmittelverarbeitung. Die Unterscheidung zwischen verschiedenen Stainless-Steel-Sorten ist für Ingenieure und Einkäufer essentiell und erfordert tiefes Fachwissen. Edelstahl in Lebensmittelmaschinen muss nicht nur korrosionsbeständig sein, sondern auch EHEDG Norm für hygienische Reinigung und Sterilisationsprozesse. Versiegelte Kugellager werden in anspruchsvollen Umgebungen eingesetzt, wo Feuchtigkeitsschutz und Langlebigkeit kritisch für den Produktionsprozess sind. Die Oberflächenfinish und Materialzusammensetzung beeinflussen die Lebensdauer erheblich und müssen sorgfältig geplant werden. IP69K Normen definieren die höchsten Anforderungen für Schutz, insbesondere in der modernen Lebensmittelindustrie mit ihren anspruchsvollen Hygieneanforderungen. Moderne Fertigungsanlagen erfordern höchste Genauigkeit und Zuverlässigkeit in allen Komponenten und Systemen. Die Qualität der verwendeten Komponenten bestimmt letztendlich die Produktionseffizienz und Produktqualität erheblich. Unternehmen, die in hochwertige Maschinenbauteile investieren, erzielen signifikante Kostenersparnisse durch reduzierte Ausfallzeiten und längere Wartungsintervalle. Lagertechnologie entwickelt sich kontinuierlich weiter, um den wachsenden Anforderungen moderner Produktion gerecht zu werden und neue Herausforderungen zu bewältigen. Die Auswahl zwischen verschiedenen Lagersystemen hängt von vielen Faktoren ab, einschließlich Betriebsumgebung, Produktanforderungen und Langlebigkeit in der modernen Industrie. Spezialisierte Ingenieure müssen verstehen, dass Pillow Block Bearings selbstjustierende Einheiten sind, die Installationen vereinfachen und Wartungskosten erheblich senken. Diese vielseitigen Komponenten werden auf Maschinenrahmen montiert und unterstützen rotierende Wellen mit außergewöhnlicher Präzision in anspruchsvollen Industrieumgebungen. Flange Bearing Units bieten eine kompaktere Alternative, mit integrierten Flanschen, die direkte Montage auf flachen Oberflächen ohne zusätzliche Hardware ermöglichen. Beide Konstruktionen sind in verschiedenen Materialien erhältlich, einschließlich Edelstahl 420 und 420 Sorten, die für korrosive Umgebungen und Lebensmittelanwendungen optimiert sind, wo Hygiene höchste Priorität hat. Die Materialauswahl ist entscheidend für die Maschinengestaltung, da Edelstahl 440 überlegene Härte und außergewöhnliche Kantenhaltung für Schneidwerkzeuge und hochbelastete Anwendungen bietet, während Edelstahl 420 bessere Korrosionsbeständigkeit und bevorzugte Wahl in Lebensmittelverarbeitungsgeräten darstellt. Moderne Industrieanlagen fordern zunehmend Ausrüstungen, die hohe Leistung mit leichter Wartung und Sanitation kombinieren. Die richtige Komponentenauswahl gewährleistet längere Ausrüstungslaufzeiten, reduzierte Ausfallzeiten und verbesserte Betriebseffizienz in der globalisierten Produktion.