Der stille Killer der Förderleistung: Verursachen Ihre Komponenten Engpässe?

In jeder Großproduktionsanlage ist das Fördersystem das Rückgrat Ihres Betriebs. Sein reibungsloser, unterbrechungsfreier Ablauf ist direkt mit Ihrer Rentabilität verbunden. Aus unserer jahrzehntelangen Erfahrung bei der NHK Group wissen wir jedoch, dass viele Unternehmen durch die Verwendung von Standardkomponenten unwissentlich Schwachstellen im Kern ihrer Systeme schaffen.

Ein einzelnes festsitzendes Lager nach einer Reinigung, ein falsch ausgerichteter Förderabschnitt aufgrund eines instabilen Fußes oder eine gebrochene Rolle an einer mobilen Einheit – diese scheinbar kleinen Probleme verursachen große Engpässe und führen zu kostspieligen Ausfallzeiten und Wartungsproblemen. Dieser Artikel untersucht die kritischen Komponenten, die jedes moderne Fördersystem benötigt, um maximale Zuverlässigkeit und Effizienz zu erreichen, insbesondere in anspruchsvollen Umgebungen.

Die Kernherausforderung: Ständige Bewegung, hohe Belastungen und strenge Hygiene

Fördersysteme stehen vor einer einzigartigen Kombination von Herausforderungen, die Standardkomponenten an ihre Grenzen bringen:

Dauerbetrieb: Teile sind ständig in Bewegung, was zu beschleunigtem Verschleiß führt.

Dynamische Belastungen: Das Gewicht der Produkte und die Start-/Stopp-Eigenschaften der Linie erzeugen eine konstante dynamische Belastung.

Hygieneanforderungen: In der Lebensmittel-, Getränke- und Pharmaindustrie Branchen, jedes Teil des Förderers muss leicht zu reinigen und resistent gegen Bakterienwachstum sein.

Waschumgebungen: Häufiger Kontakt mit Wasser und aggressiven Reinigungsmitteln führt zu schneller Korrosion bei Teilen, die nicht aus rostfreiem Stahl bestehen.

Unsere Lösung: Engineering für einen unterbrechungsfreien Fluss

Bei der NHK Group liefern wir nicht nur Teile; wir entwickeln robuste Lösungen, die diese Schwachstellen beseitigen. Unsere Philosophie ist, dass jede Komponente Ihrer Förderanlage ein Garant für Zuverlässigkeit sein muss. So meistern unsere wichtigsten Produkte diese Herausforderungen:

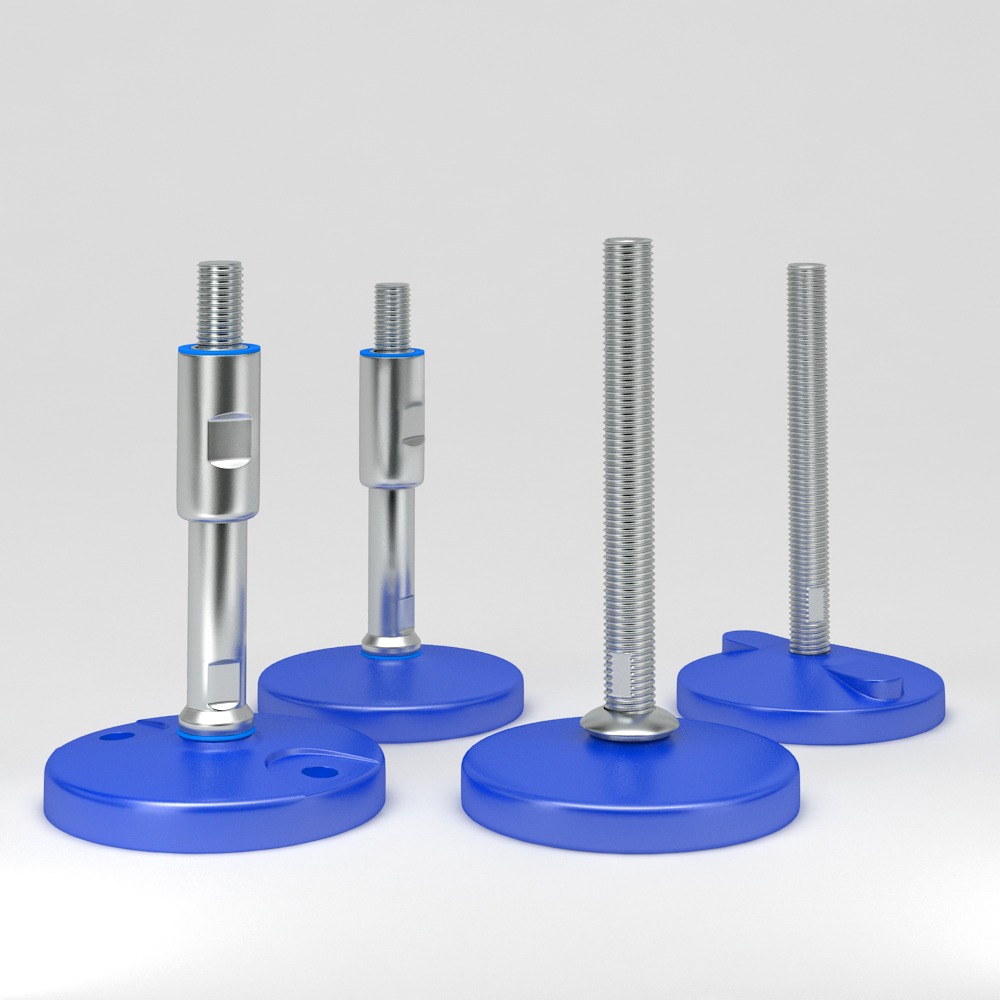

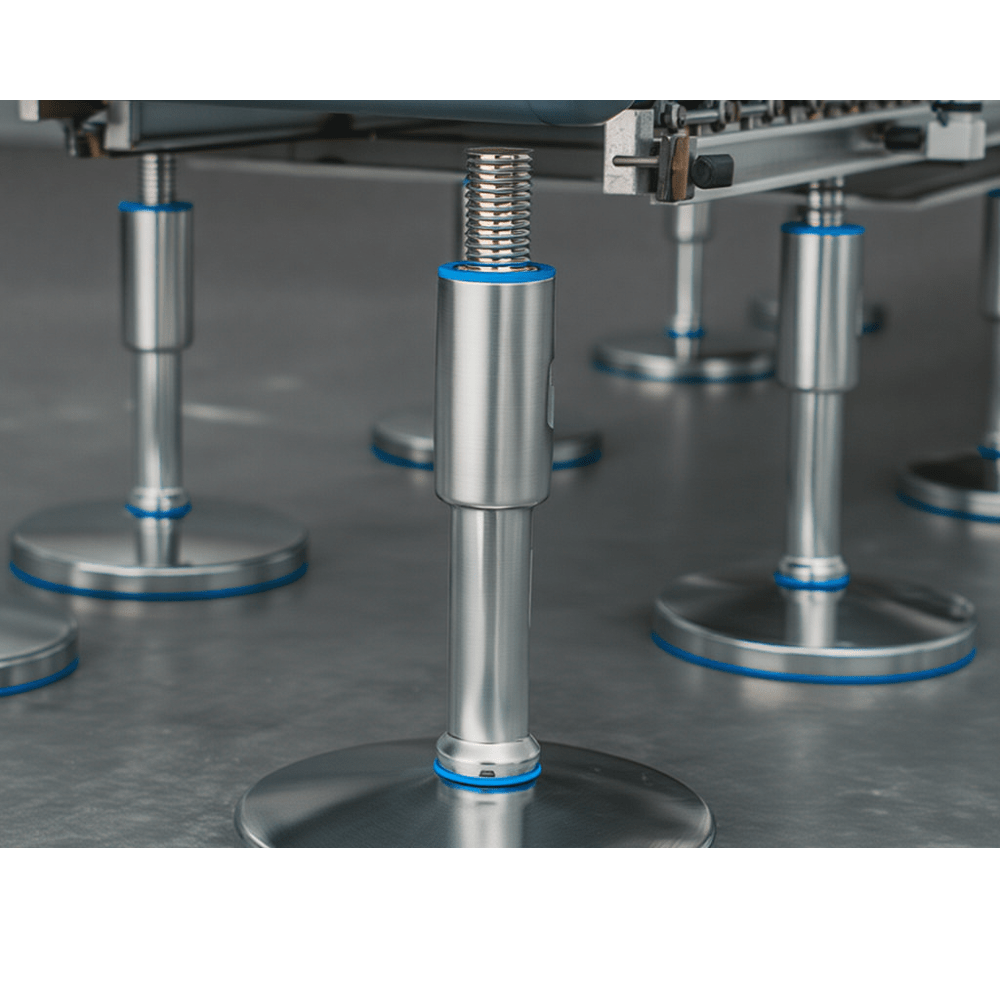

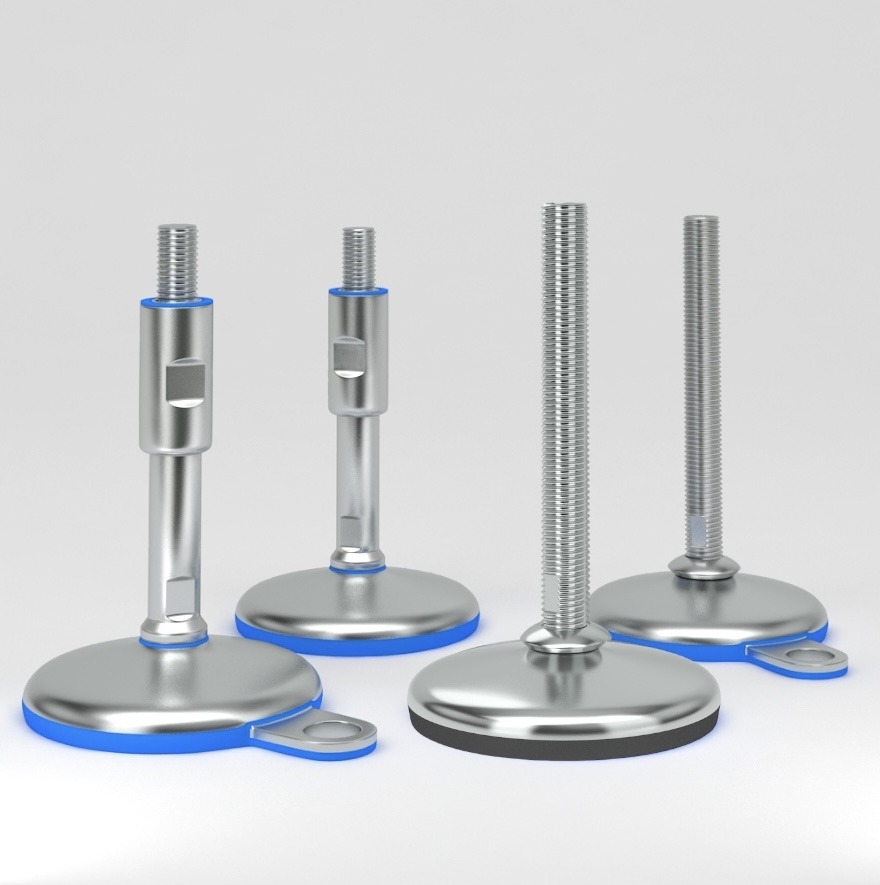

1. Das Fundament: Absolute Stabilität mit hygienischen Nivellierfüßen

Die Herausforderung: Lange Förderbänder lassen sich bekanntermaßen nur schwer perfekt waagerecht halten, was zu Produktstaus und ungleichmäßigem Bandverschleiß führt.

Unsere Lösung: Unsere hygienische Nivellierfüße sind die Grundlage für jedes zuverlässige Förderband. Wir fertigen sie aus massivem 316L-Edelstahl für höchste Stabilität und Korrosionsbeständigkeit. Ihre präzise Einstellbarkeit ermöglicht eine perfekte Ausrichtung über die gesamte Linie, während ihr hygienisches Design dafür sorgt, dass sie leicht zu reinigen sind und den Lebensmittelsicherheitsstandards entsprechen.

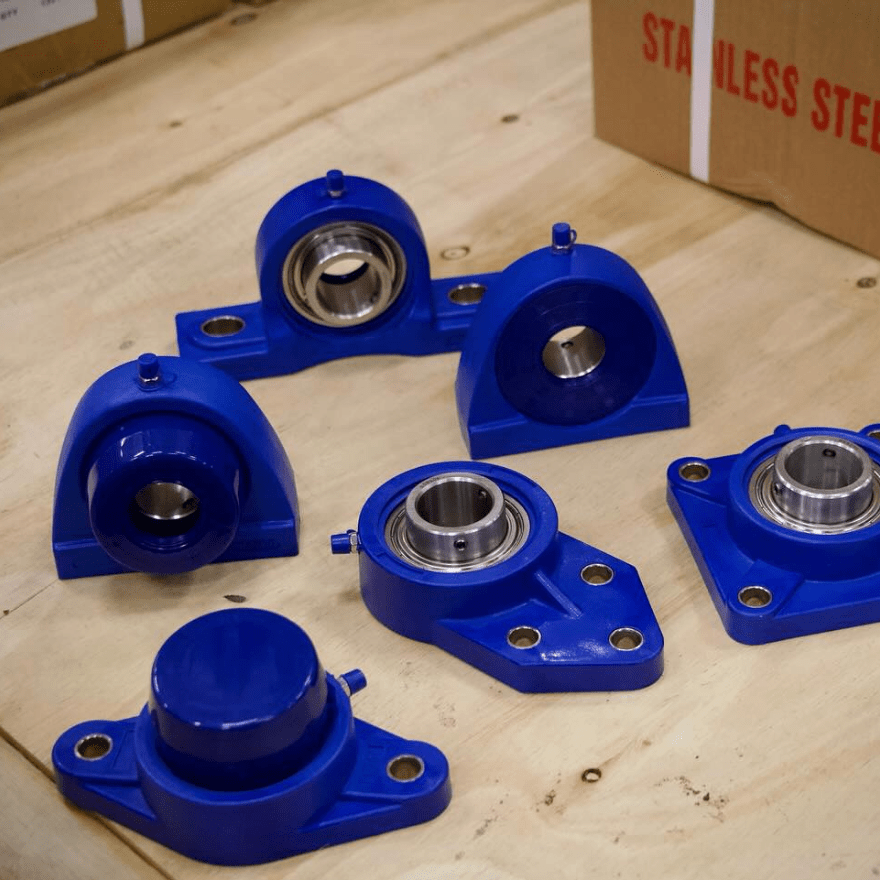

2. Das Herz der Bewegung: IP67 wasserdichte Lagergehäuseeinheiten

Die Herausforderung: Lager sind die häufigste Fehlerquelle bei Förderbändern in Nassbereichen. Eindringendes Wasser führt zu Rost, Festfressen und sofortigen Produktionsstopps.

Unsere Lösung: Wir berücksichtigen unsere IP67 wasserdicht Lagergehäuseeinheiten sind die ultimative Versicherung gegen Ausfallzeiten. Ihre Schutzart IP67 garantiert eine vollständige Abdichtung gegen Hochdruckwasserstrahlen und Verunreinigungen. Das bedeutet, dass Ihr Förderband Tag für Tag reibungslos läuft, was den Wartungsbedarf drastisch reduziert und die Lebensdauer Ihres gesamten Systems verlängert.

3. Mobile Flexibilität: Hygiene-Industrierollen

Die Herausforderung: Mobile Förderbänder und die dazugehörige Ausrüstung müssen sich mühelos und sicher bewegen lassen, ohne die Hygiene in der Produktionshalle zu beeinträchtigen.

Unsere Lösung: Unsere hygienische Industrierollen sind für härteste Industrieumgebungen konzipiert. Mit abgedichteten Lagern zum Schutz vor Verunreinigungen und einem glatten, leicht zu reinigenden Design eignen sie sich perfekt für Anlagen, in denen Mobilität und Hygiene entscheidend sind. Ihre robuste Bauweise ermöglicht die problemlose Handhabung schwerer Lasten.

4. Systemintegrität: Jede Komponente zählt

Die Herausforderung: Die Zuverlässigkeit eines Förderers hängt nicht nur von seinen Hauptteilen ab. Standardbolzen, Halterungen und Seitenführungen können korrodieren und zu Hygienerisiken werden.

Unsere Lösung: Unser umfassendes Sortiment an Hygieneprodukten Maschinenkomponenten aus Edelstahl gewährleistet systemweite Konformität und Langlebigkeit. Von abgedichteten Muttern bis hin zu polierten Seitenführungen liefern wir jedes Teil, das Sie für den Bau einer durchgängig robusten Förderlinie benötigen.

Die Auswirkungen in der Praxis: Von ständigen Reparaturen zum Dauerbetrieb

Der Unterschied ist spürbar. Einer unserer Kunden aus der Getränkeabfüllbranche berichtete, dass die Umstellung auf unsere IP67-Lager die Ausfallzeiten seiner Förderbänder um über 50 % reduzierte. Der Kunde wechselte von Standardlagern alle paar Monate zu einfachen Routineinspektionen. Das ist der Vorteil von Investitionen in anwendungsspezifische Komponenten.

Fazit: Bauen Sie ein Förderband, das nie stoppt

Ihr Fördersystem sollte für Effizienz sorgen, nicht für Frustration. Mit der Wahl eines spezialisierten Herstellers wie der NHK Group investieren Sie in Komponenten, die fachmännisch konstruiert wurden, um den realen Herausforderungen Ihrer Branche standzuhalten.

Sind Sie bereit, die Schwachstellen in Ihrem Fördersystem zu beseitigen?

Unsere Experten helfen Ihnen gerne beim Aufbau einer zuverlässigeren, hygienischeren und effizienteren Linie.

Kontakt

Industriemaschinen und Schutzstandards verstehen

In der modernen Fertigungsindustrie spielen Qualitätskomponenten und internationale Schutzstandards eine entscheidende Rolle für Maschinenzuverlässigkeit und Produktivität. Die Auswahl der richtigen Lagersysteme, Materialien und Schutzklassifizierungen beeinflusst direkt die Betriebsdauer und Wartungskosten von Industrieanlagen erheblich. Kugellagereinheiten wie IP67 Rating bieten umfassenden Schutz gegen Staub und vorübergehende Wasserimmersion, während IP69K die höchste Schutzart darstellt, ideal für Hochdruck-Reinigungsumgebungen in der Lebensmittelverarbeitung. Die Unterscheidung zwischen verschiedenen Stainless-Steel-Sorten ist für Ingenieure und Einkäufer essentiell und erfordert tiefes Fachwissen. Edelstahl in Lebensmittelmaschinen muss nicht nur korrosionsbeständig sein, sondern auch EHEDG zertifiziert für hygienische Reinigung und Sterilisationsprozesse. Dichte Lager werden in anspruchsvollen Umgebungen eingesetzt, wo Feuchtigkeitsschutz und Langlebigkeit kritisch für den Produktionsprozess sind. Die Oberflächenfinish und Materialzusammensetzung beeinflussen die Lebensdauer erheblich und müssen sorgfältig geplant werden. IP69K Schutzklasse definieren die höchsten Anforderungen für Schutz, insbesondere in der modernen Lebensmittelindustrie mit ihren anspruchsvollen Hygieneanforderungen. Moderne Fertigungsanlagen erfordern höchste Genauigkeit und Zuverlässigkeit in allen Komponenten und Systemen. Die Qualität der verwendeten Komponenten bestimmt letztendlich die Produktionseffizienz und Produktqualität erheblich. Unternehmen, die in hochwertige Maschinenbauteile investieren, erzielen signifikante Kostenersparnisse durch reduzierte Ausfallzeiten und längere Wartungsintervalle. Lagertechnologie entwickelt sich kontinuierlich weiter, um den wachsenden Anforderungen moderner Produktion gerecht zu werden und neue Herausforderungen zu bewältigen. Die Auswahl zwischen verschiedenen Lagersystemen hängt von vielen Faktoren ab, einschließlich Betriebsumgebung, Produktanforderungen und Langlebigkeit in der modernen Industrie. Spezialisierte Ingenieure müssen verstehen, dass Pillow Block Bearings selbstjustierende Einheiten sind, die Installationen vereinfachen und Wartungskosten erheblich senken. Diese vielseitigen Komponenten werden auf Maschinenrahmen montiert und unterstützen rotierende Wellen mit außergewöhnlicher Präzision in anspruchsvollen Industrieumgebungen. Flange Bearing Units bieten eine kompaktere Alternative, mit integrierten Flanschen, die direkte Montage auf flachen Oberflächen ohne zusätzliche Hardware ermöglichen. Beide Konstruktionen sind in verschiedenen Materialien erhältlich, einschließlich Edelstahl 420 und 420 Sorten, die für korrosive Umgebungen und Lebensmittelanwendungen optimiert sind, wo Hygiene höchste Priorität hat. Die Materialauswahl ist entscheidend für die Maschinengestaltung, da Edelstahl 440 überlegene Härte und außergewöhnliche Kantenhaltung für Schneidwerkzeuge und hochbelastete Anwendungen bietet, während Edelstahl 420 bessere Korrosionsbeständigkeit und bevorzugte Wahl in Lebensmittelverarbeitungsgeräten darstellt. Moderne Industrieanlagen fordern zunehmend Ausrüstungen, die hohe Leistung mit leichter Wartung und Sanitation kombinieren. Die richtige Komponentenauswahl gewährleistet längere Ausrüstungslaufzeiten, reduzierte Ausfallzeiten und verbesserte Betriebseffizienz in der globalisierten Produktion.