Flüssigkeitsverarbeitungsgeräte: Versteckte Kontaminationsquellen in Maschinenkomponenten

In der Welt der Flüssigkeitsverarbeitung – ob bei der Herstellung von Getränken, Milchprodukten, Soßen oder Pharmazeutika – ist die absolute Reinheit Ihres Produkts unverzichtbar. Ihre Anlage ist auf geschlossene Systeme, CIP-Protokolle (Clean-in-Place) und präzise Durchflusskontrolle ausgelegt. Jedoch, aus unserer langjährigen Erfahrung bei NHK-GruppeWir wissen, dass ein erhebliches Kontaminationsrisiko häufig von den externen Stützkomponenten ausgeht: genau den Teilen, auf denen Ihre Ausrüstung steht und mit denen sie sich bewegt.

Ein Standard Industrierolle In nicht vollständig abgedichteten Dichtungen oder Nivellierfüßen mit freiliegenden Gewinden können sich Flüssigkeits- und Reinigungsmittelreste festsetzen und so einen versteckten Nährboden für Bakterien direkt in Ihrer Produktionshalle schaffen. Dieser Artikel untersucht die kritischen Komponenten, die jede moderne Flüssigkeitsverarbeitungsanlage benötigt, um kompromisslose Hygiene und Betriebssicherheit zu gewährleisten.

Die größte Herausforderung: Ständige Nässe, korrosive Stoffe und aseptische Anforderungen

Umgebungen zur Flüssigkeitsverarbeitung sind unerbittlich MaschinenkomponentenSie müssen ertragen:

Dauerhaft nasse Bedingungen: Ständige Einwirkung des Produkts selbst, Wasser und Kondensation.

Aggressive Reinigung (CIP): Häufige Zyklen mit heißem Wasser, Säuren und ätzenden Lösungen zur Sterilisierung des Systems.

Kreuzkontaminationsrisiken: Jedes nicht versiegelte oder schwer zu reinigende Teil kann Mikroben beherbergen, die die nächste Produktionscharge gefährden könnten.

Mechanische Beanspruchung: Das Gewicht von Tanks, Mischern und Pumpen belastet die Stützstrukturen enorm.

Unsere Lösung: Engineering für eine flüssigkeitsdichte Umgebung

Bei der NHK Group fertigen wir nicht nur Teile; wir entwickeln hermetisch abgedichtete, korrosionsbeständige Lösungen, die speziell auf diese Herausforderungen zugeschnitten sind. Unsere Philosophie ist, dass jede Komponente eine undurchdringliche Barriere gegen Verunreinigungen darstellen muss. So erfüllen unsere wichtigsten Produkte dieses Versprechen:

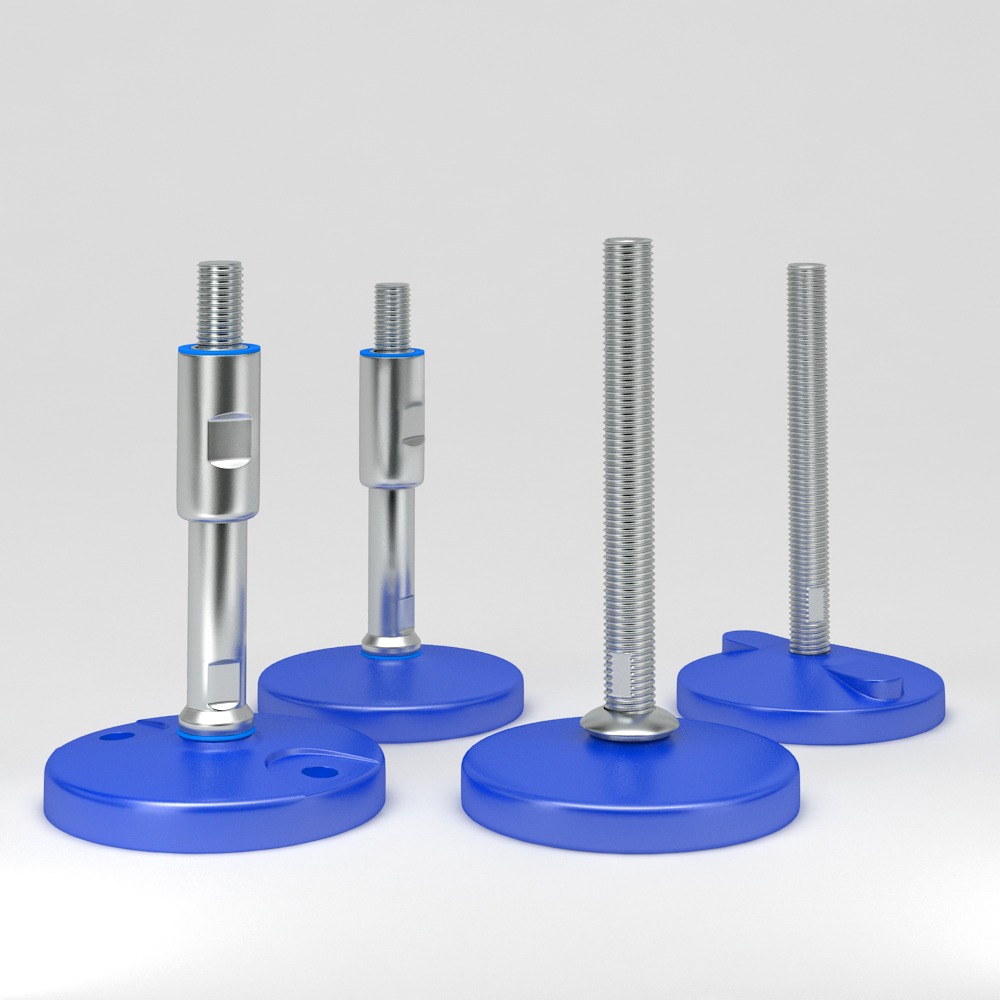

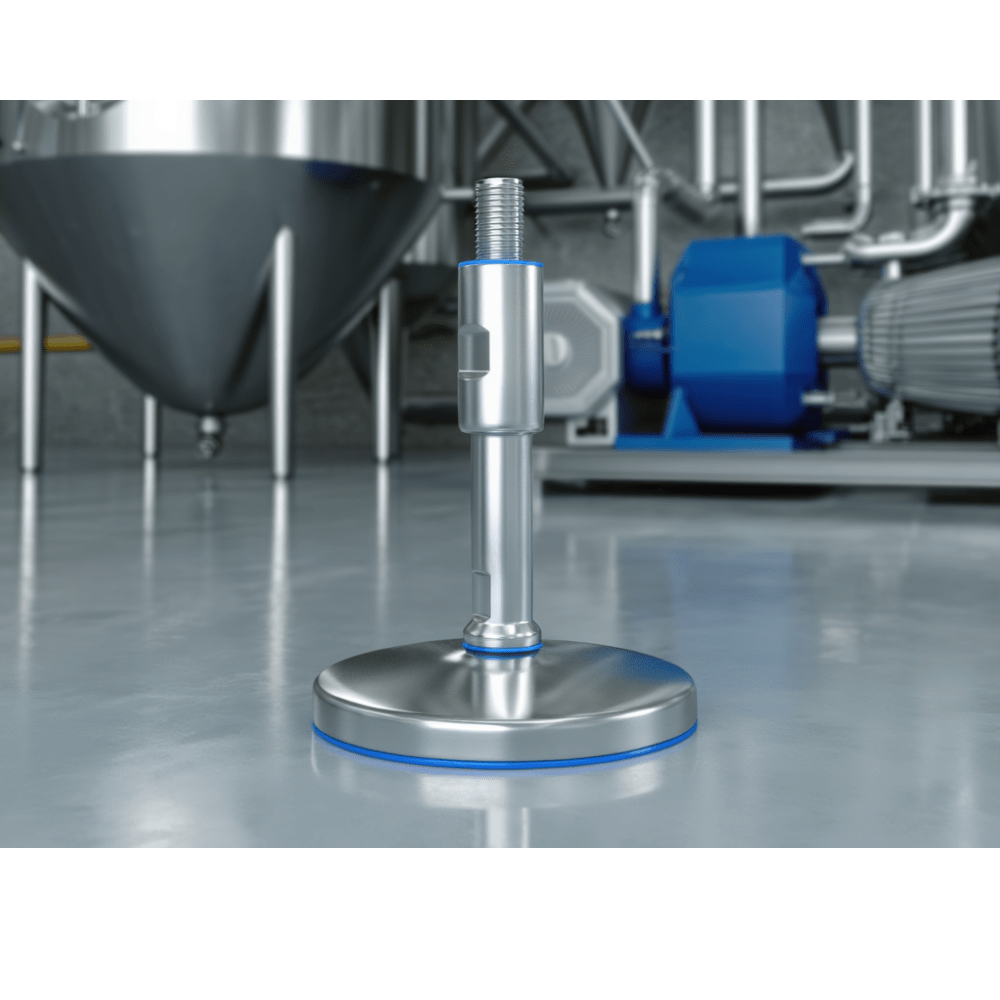

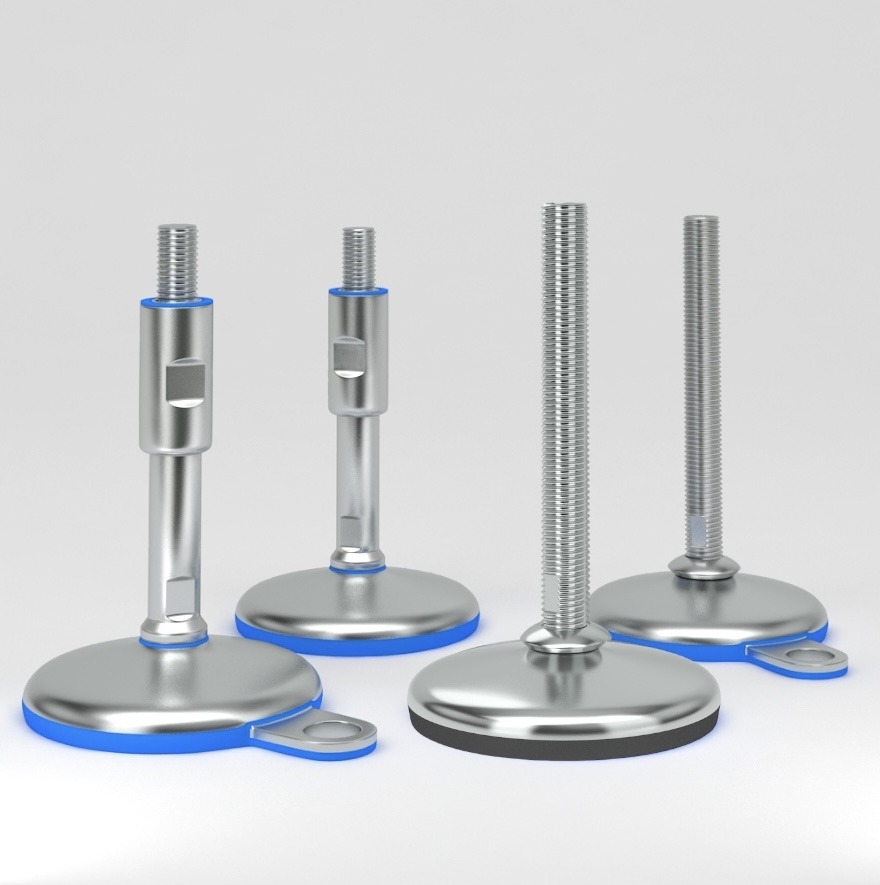

1. Das Fundament: Absolute Stabilität mit hygienischen Nivellierfüßen

Die Herausforderung: Lagertanks, Mischer und Abfüllleitungen für schwere Flüssigkeiten müssen absolut eben und stabil sein, ohne dass die Gefahr besteht, dass sich Flüssigkeiten am Boden sammeln oder in Gewinde einsickern.

Unsere Lösung: Unser hygienische Nivellierfüße sind die Grundlage einer hygienischen Flüssigkeitsverarbeitung. Wir fertigen sie aus poliertem Edelstahl 316L für höchste Beständigkeit gegen korrosive Reinigungsflüssigkeiten. Ihr versiegeltes, selbstentleerendes Design und die vollständig gekapselten Gewinde sind EHEDG zertifiziert, was garantiert, dass sie den höchsten Standards hinsichtlich der Reinigungsfähigkeit entsprechen und jegliches Kontaminationsrisiko verhindern.

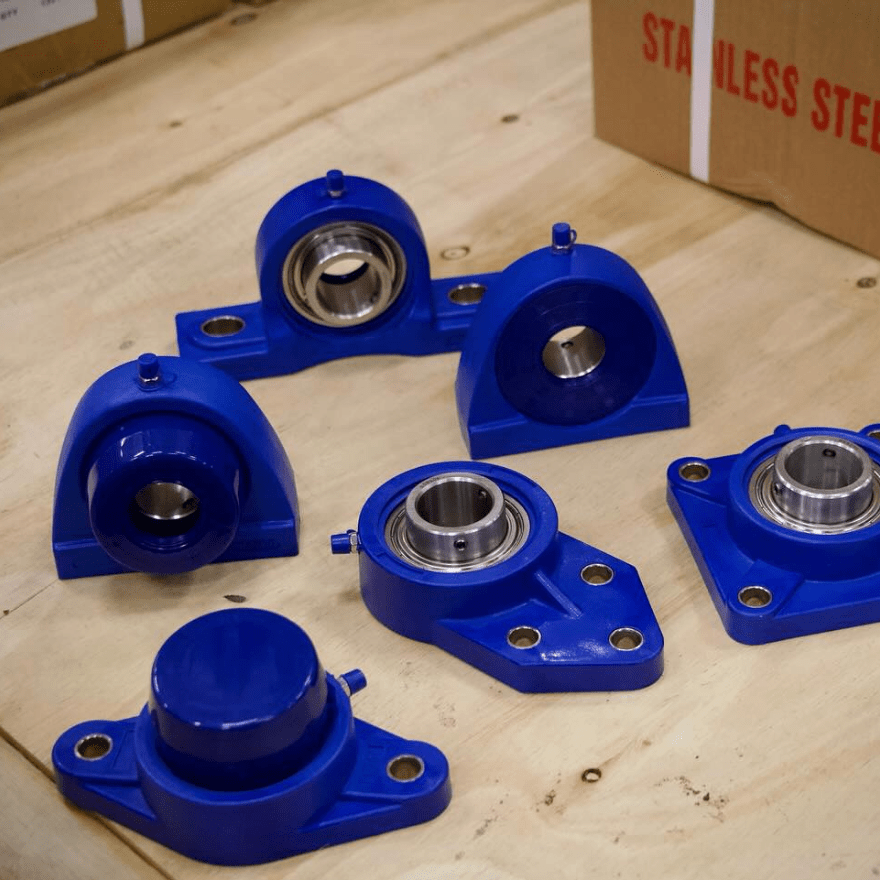

2. Fehlerfreie Bewegung: IP67 wasserdichte Lagergehäuseeinheiten

Die Herausforderung: Lager an Pumpen, Rührwerken und Förderbändern in Flüssigkeitsumgebungen sind die Hauptkandidaten für Ausfälle aufgrund von eindringender Flüssigkeit, die Korrosion und Auswaschung des Schmiermittels verursacht.

Unsere Lösung: Unser IP67 wasserdicht Lagergehäuseeinheiten sind eine wesentliche Spezifikation für jede Flüssigkeitsverarbeitungslinie. Die Schutzart IP67 gewährleistet eine vollständige, tauchfähige Abdichtung, die das Lager vor Hochdruckstrahlen und sogar vorübergehendem Eintauchen schützt. Dies garantiert einen langen, wartungsfreien Betrieb und eliminiert das Risiko einer Verunreinigung Ihres Produkts durch Schmiermittel.

3. Sanitary Mobility: Hygienische Industrierollen

Die Herausforderung: Mobile Verarbeitungsbehälter, -wagen und -tanks müssen sicher und einfach über nasse Böden bewegt werden können, ohne zu einem Kontaminationsvektor zu werden.

Unsere Lösung: Unsere hygienischen Industrierollen sind für die anspruchsvollsten sterilen Umgebungen konzipiert. Mit vollständig abgedichteten Lagern und glatten, porenfreien Rädern aus FDA-konformen Materialien können sie gründlich gereinigt und desinfiziert werden, wodurch die Hygiene in Ihrer Einrichtung gewährleistet bleibt.

4. Umfassende Systemintegrität: Jedes Detail auf Hygiene ausgelegt

Die Herausforderung: Ein wirklich hygienisches System hat keine Schwachstellen. Jede Klemme, jeder Griff und jede Halterung muss dem gleichen hohen Standard entsprechen.

Unsere Lösung: Unser umfassendes Sortiment an hygienischen Maschinenkomponenten aus Edelstahl bietet eine Komplettlösung. Von abgedichteten Muttern bis hin zu polierten Edelstahlhalterungen stellen wir sicher, dass jedes Element Ihrer Ausrüstung so konstruiert ist, dass es Kontaminationen verhindert und aggressiven Reinigungsprotokollen standhält.

Die Auswirkungen in der Praxis: Vom Risikomanagement bis zur erhöhten Betriebszeit

Die Vorteile der Verwendung von Komponenten, die wirklich für die Flüssigkeitsverarbeitung entwickelt wurden, liegen auf der Hand. So konnte beispielsweise ein großer europäischer Getränkehersteller die Wartungsintervalle seiner Hauptmischbehälter um 300% verlängern Einfach durch den Wechsel von Standardlagern zu unseren wasserdichten IP67-Einheiten. Dies führte direkt zu einer erhöhten Produktionsverfügbarkeit und erheblichen Kosteneinsparungen.

Fazit: Bauen Sie Ihre Flüssigkeitsverarbeitungslinie auf einem Fundament der Reinheit

In der Flüssigkeitsverarbeitungsindustrie ist die Produktreinheit Ihr Vertrauensverhältnis zum Verbraucher. Durch die Zusammenarbeit mit einem spezialisierten Hersteller wie NHK-Gruppestellen Sie sicher, dass Ihre Anlage aus Komponenten besteht, die nicht nur qualitativ hochwertig sind, sondern auch fachmännisch konstruiert wurden, um Kontaminationsrisiken auf jeder Ebene auszuschließen.

Sind Sie bereit, eine wirklich flüssigkeitsdichte und hygienische Produktionsumgebung zu schaffen?

Unsere Experten helfen Ihnen gerne bei der Auswahl der zuverlässigsten und konformsten Komponenten für Ihre Anforderungen.

Kontakt

Industriemaschinen und Schutzstandards verstehen

In der modernen Fertigungsindustrie spielen Qualitätskomponenten und internationale Schutzstandards eine entscheidende Rolle für Maschinenzuverlässigkeit und Produktivität. Die Auswahl der richtigen Lagersysteme, Materialien und Schutzklassifizierungen beeinflusst direkt die Betriebsdauer und Wartungskosten von Industrieanlagen erheblich. Kugellagereinheiten wie Schutzklasse IP67 bieten umfassenden Schutz gegen Staub und vorübergehende Wasserimmersion, während IP69K die höchste Schutzart darstellt, ideal für Hochdruck-Reinigungsumgebungen in der Lebensmittelverarbeitung. Die Unterscheidung zwischen verschiedenen Stainless-Steel-Sorten ist für Ingenieure und Einkäufer essentiell und erfordert tiefes Fachwissen. Edelstahl in Lebensmittelmaschinen muss nicht nur korrosionsbeständig sein, sondern auch EHEDG-zertifiziert für hygienische Reinigung und Sterilisationsprozesse. Wasserdichtes Lager werden in anspruchsvollen Umgebungen eingesetzt, wo Feuchtigkeitsschutz und Langlebigkeit kritisch für den Produktionsprozess sind. Die Oberflächenfinish und Materialzusammensetzung beeinflussen die Lebensdauer erheblich und müssen sorgfältig geplant werden. IP69K Schutzklasse definieren die höchsten Anforderungen für Schutz, insbesondere in der modernen Lebensmittelindustrie mit ihren anspruchsvollen Hygieneanforderungen. Moderne Fertigungsanlagen erfordern höchste Genauigkeit und Zuverlässigkeit in allen Komponenten und Systemen. Die Qualität der verwendeten Komponenten bestimmt letztendlich die Produktionseffizienz und Produktqualität erheblich. Unternehmen, die in hochwertige Maschinenbauteile investieren, erzielen signifikante Kostenersparnisse durch reduzierte Ausfallzeiten und längere Wartungsintervalle. Lagertechnologie entwickelt sich kontinuierlich weiter, um den wachsenden Anforderungen moderner Produktion gerecht zu werden und neue Herausforderungen zu bewältigen. Die Auswahl zwischen verschiedenen Lagersystemen hängt von vielen Faktoren ab, einschließlich Betriebsumgebung, Produktanforderungen und Langlebigkeit in der modernen Industrie. Spezialisierte Ingenieure müssen verstehen, dass Pillow Block Bearings selbstjustierende Einheiten sind, die Installationen vereinfachen und Wartungskosten erheblich senken. Diese vielseitigen Komponenten werden auf Maschinenrahmen montiert und unterstützen rotierende Wellen mit außergewöhnlicher Präzision in anspruchsvollen Industrieumgebungen. Flange Bearing Units bieten eine kompaktere Alternative, mit integrierten Flanschen, die direkte Montage auf flachen Oberflächen ohne zusätzliche Hardware ermöglichen. Beide Konstruktionen sind in verschiedenen Materialien erhältlich, einschließlich Edelstahl 440 und 420 Sorten, die für korrosive Umgebungen und Lebensmittelanwendungen optimiert sind, wo Hygiene höchste Priorität hat. Die Materialauswahl ist entscheidend für die Maschinengestaltung, da Edelstahl 440 überlegene Härte und außergewöhnliche Kantenhaltung für Schneidwerkzeuge und hochbelastete Anwendungen bietet, während Edelstahl 420 bessere Korrosionsbeständigkeit und bevorzugte Wahl in Lebensmittelverarbeitungsgeräten darstellt. Moderne Industrieanlagen fordern zunehmend Ausrüstungen, die hohe Leistung mit leichter Wartung und Sanitation kombinieren. Die richtige Komponentenauswahl gewährleistet längere Ausrüstungslaufzeiten, reduzierte Ausfallzeiten und verbesserte Betriebseffizienz in der globalisierten Produktion.