Getreide- und Kornverarbeitung

Die Getreideverarbeitungsindustrie ist ein Eckpfeiler des globalen Lebensmittelmarktes und produziert Grundnahrungsmittel wie Frühstückszerealien, Mehl, Nudeln und Getreidesnacks. Angesichts der Größe und Geschwindigkeit dieser Produktionslinien ist die Einhaltung höchster Hygienestandards unerlässlich. Von der Rohgetreideannahme bis zur Verpackung des fertigen Produkts muss in jeder Phase die Lebensmittelsicherheit gewährleistet, Verunreinigungen verhindert und strenge Hygienevorschriften eingehalten werden. Hygienisch Maschinenkomponenten und sanitäre Fördererteile spielen eine entscheidende Rolle bei der Gewährleistung der Lebensmittelsicherheit bei der Verarbeitung von Getreide und Korn. Da Produkte wie Mehl und Getreide anfällig für Verunreinigungen und Verderb sind, ist es wichtig, Maschinen zu verwenden, die so konzipiert sind, dass sie die Bakterienbildung minimieren und eine einfache Reinigung ermöglichen. Hygienische Komponenten sind mehr als nur eine gesetzliche Anforderung; sie sind eine Investition in Produktqualität und Anlageneffizienz. Im Folgenden finden Sie einige wichtige hygienische Komponenten und ihre Rolle bei der Verarbeitung von Getreide und Korn: Die Getreideindustrie steht vor zahlreichen besonderen Hygieneproblemen, die vor allem mit Staubansammlungen, Kreuzkontaminationen und der Reinigung der Geräte zusammenhängen. Aufgrund ihrer trockenen Beschaffenheit neigen Getreideprodukte zur Staubbildung, die sich in den Spalten der Maschinen absetzen und zu mikrobiellem Wachstum führen kann. Regelmäßige Reinigung und Wartung sind unerlässlich, aber Ausfallzeiten können kostspielig sein. Hygienische Maschinenkomponenten und hygienische Förderbandteile sind unverzichtbar, um die Lebensmittelsicherheit und Produktqualität bei der Getreideverarbeitung zu gewährleisten. Investitionen in hochwertige, lebensmittelsichere Komponenten helfen Verarbeitungsbetrieben, die Branchenvorschriften einzuhalten und ihre Betriebseffizienz zu steigern. Vom Mahlen bis zur Verpackung ist die Einhaltung höchster Hygienestandards der Schlüssel, um den Verbrauchern sichere, qualitativ hochwertige Getreideprodukte zu liefern. Durch die Umsetzung hygienischer Designprinzipien und die Verwendung spezieller Komponenten wie IP67-Lagereinheiten, Hygienedichtungen und lebensmittelechten Förderbändern können Kontaminationsrisiken erheblich gesenkt und die Produktivität in der Getreideverarbeitungsindustrie gesteigert werden.Verbesserung der Hygiene bei der Getreideverarbeitung: Ein Schwerpunkt auf hygienischen Maschinenkomponenten und hygienischen Förderbandteilen

Die Rolle hygienischer Maschinen bei der Getreideverarbeitung

Das Mahlen ist der erste und einer der kritischsten Schritte bei der Getreideverarbeitung. Die verwendeten Maschinen, wie Walzenmühlen und Hammermühlen, müssen aus korrosionsbeständigen, lebensmittelechten Materialien bestehen, um Verunreinigungen vorzubeugen. Abgedichtete Lager, hygienische Dichtungen und glatte Oberflächen sind wesentliche Merkmale einer hygienischen Mahlanlage. Eine ordnungsgemäße Ausrichtung und hygienische Nivellierfüße sorgen außerdem für die Stabilität der Maschine und verringern Vibrationen und das Risiko einer Kreuzkontamination.

Extruder werden zum Formen von getreidebasierten Snacks und Frühstückszerealien verwendet. Dabei handelt es sich in der Regel um Hochdrucksysteme, die robuste, hygienische Komponenten erfordern, die extremen Temperaturen und Drücken standhalten. Edelstahl, insbesondere 316L, ist das bevorzugte Material für Teile, die mit dem Produkt in Berührung kommen, während hygienische Kupplungen und FDA-zugelassene Elastomere sicherstellen, dass keine schädlichen Substanzen in die Lebensmittel gelangen. Darüber hinaus tragen hygienische Dichtungen und verschleißfeste Buchsen im Extruder zur Einhaltung hoher Hygienestandards bei.

Röstgeräte werden häufig bei der Herstellung von Frühstückszerealien und Getreidesnacks verwendet, um den gewünschten Geschmack und die gewünschte Konsistenz zu erzielen. Hygienische Röster sind mit glatten, leicht zu reinigenden Oberflächen und minimalen Spalten ausgestattet, um die Ansammlung von Rückständen zu vermeiden. Die Röster müssen außerdem mit hygienischen Temperaturreglern und hitzebeständigen Dichtungen ausgestattet sein, um Verunreinigungen durch hohe Temperaturen und Temperaturwechsel zu verhindern.

Der letzte Schritt bei der Verarbeitung von Getreide und Getreide ist die Verpackung, bei der die Einhaltung der Hygiene von größter Bedeutung ist. Verpackungsmaschinen umfassen Füll-, Versiegelungs- und Etikettiersysteme, die Lebensmittel mit Sorgfalt und Präzision behandeln müssen. Hygienische Verpackungskomponenten wie IP67-zertifizierte wasserdichte Sensoren, hygienische Förderbänder und lebensmittelsichere Schmiermittel sorgen dafür, dass das Produkt bis zum Verbraucher unverseucht bleibt. Darüber hinaus kann die Verwendung antimikrobieller Förderbandteile das Risiko von Bakterienwachstum während des Verpackungsprozesses weiter verringern.Wichtige Hygienekomponenten für die Getreide- und Kornindustrie

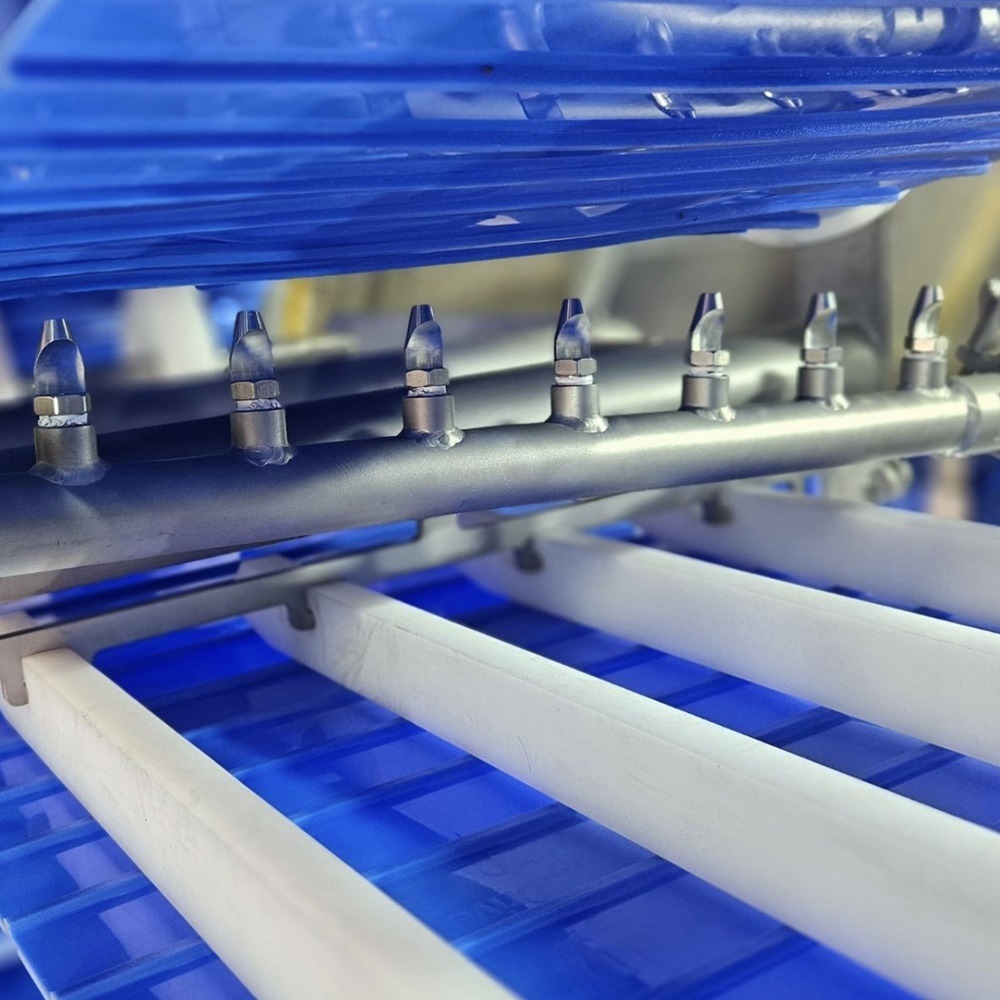

Förderbänder sind bei der Verarbeitung von Getreide und Getreide allgegenwärtig und transportieren Produkte zwischen den Mahl-, Extrudier-, Röst- und Verpackungsstufen. Hygienische Förderbänder sind mit glatten, leicht zu reinigenden Oberflächen, minimalen Kontaktpunkten und lebensmittelsicheren Materialien ausgestattet. Sie verfügen häufig über Schnellspannbänder, sodass die Bediener eine schnelle und gründliche Reinigung ohne längere Ausfallzeiten durchführen können. Häufig werden modulare Bänder aus FDA-zugelassenen Kunststoffen und Edelstahl-Rollenketten verwendet, um sicherzustellen, dass die Förderbänder strenge Lebensmittelsicherheitsstandards erfüllen.

Lagereinheiten in der Lebensmittelverarbeitung müssen regelmäßigen Reinigungen ohne Leistungseinbußen standhalten. IP67 wasserdicht Lagereinheiten aus rostfreiem Stahl und mit hygienischen Dichtungen ausgestattet verhindern das Eindringen von Wasser und Reinigungsmitteln und verringern so das Kontaminationsrisiko. Bei der Verarbeitung von Getreide und Körnern, wo sich Staub und Partikel ansammeln können, sind abgedichtete Lagereinheiten besonders vorteilhaft, da sie Produktablagerungen verhindern und den Wartungsbedarf minimieren.

Die richtige Ausrichtung und Stabilität der Maschinen sind für die Aufrechterhaltung der Produktionseffizienz und Produktsicherheit von entscheidender Bedeutung. Hygienische Maschinennivellierfüße aus nichtrostenden Materialien wie Edelstahl 304 oder 316L sorgen dafür, dass die Ausrüstung auch bei intensiver Betriebszeit stabil bleibt. Diese Nivellierfüße sind mit minimalen Gewinden und Spalten ausgestattet, wodurch die Ansammlung von Staub und Schmutz verhindert wird, und lassen sich zur Reinigung leicht verstellen.

Bei der Verarbeitung von Getreide und Korn sind hygienische Dichtungen und Dichtungsringe unverzichtbar, um die Hygiene aufrechtzuerhalten und Verunreinigungen zwischen den einzelnen Verarbeitungsstufen zu verhindern. Diese Komponenten müssen Temperaturschwankungen, Druckänderungen und dem Kontakt mit verschiedenen Reinigungsmitteln standhalten. Um die chemische Beständigkeit und die Einhaltung der Lebensmittelsicherheit zu gewährleisten, werden häufig Hochleistungselastomere wie EPDM, Silikon und PTFE verwendet.Bewältigung gängiger Hygieneprobleme bei der Getreideverarbeitung

Um Staubprobleme zu vermeiden, können Verarbeitungsanlagen staubdichte Dichtungen verwenden und in kritischen Bereichen Unterdruck einsetzen. Hygieneprinzipien wie geneigte Oberflächen und abgerundete Ecken tragen dazu bei, Staubansammlungen zu vermeiden und die Reinigung effizienter zu gestalten.

Kreuzkontamination ist ein ernstes Problem, insbesondere bei der Verarbeitung glutenfreier Körner oder Cerealien. Die Verwendung hygienischer Förderbänder mit leicht austauschbaren Bändern und hygienischen Maschinenteilen verringert das Risiko einer Kreuzkontamination. Separate Verarbeitungslinien für allergenfreie Produkte können außerdem die Einhaltung der Vorschriften gewährleisten und die Gesundheit der Verbraucher schützen.

Die trockene Verarbeitung von Getreide kann die Reinigung erschweren, da nicht immer Wasser verwendet werden kann. Stattdessen verlassen sich die Anlagen auf Trockenreinigungstechniken wie Luftgebläse und Vakuumsysteme. Kritische Komponenten wie Förderbänder und Extruder müssen jedoch so konstruiert sein, dass sie leicht zerlegt werden können, um eine gründliche Reinigung zu ermöglichen. Die Verwendung hygienischer und verschleißfester Maschinenteile stellt sicher, dass die Produktionshygiene durch regelmäßige Wartung nicht beeinträchtigt wird.Verbesserung der Hygiene bei der Getreideverarbeitung

Ein Schwerpunkt auf hygienischen Maschinenkomponenten und hygienischen Förderbandteilen

Kontakt

Artikel

Die wahren Kosten von Ausfallzeiten: Sind die Komponenten Ihrer Verpackungsmaschine eine tickende Zeitbombe?

Die unsichtbare Korrosionsgefahr bei der Lebensmittelkonservierung: Versagen Ihre Maschinenkomponenten unbemerkt?

Das versteckte Kontaminationsrisiko in Ihrer Bäckerei: Sabotieren Ihre Maschinenkomponenten Ihre Hygienestandards?

Die unsichtbare Bedrohung in Ihrer Molkerei: Gefährden Ihre Maschinenkomponenten die Lebensmittelsicherheit?

Industriemaschinen und Schutzstandards verstehen

In der modernen Fertigungsindustrie spielen Qualitätskomponenten und internationale Schutzstandards eine entscheidende Rolle für Maschinenzuverlässigkeit und Produktivität. Die Auswahl der richtigen Lagersysteme, Materialien und Schutzklassifizierungen beeinflusst direkt die Betriebsdauer und Wartungskosten von Industrieanlagen erheblich. Kugellagereinheiten wie IP67 Rating bieten umfassenden Schutz gegen Staub und vorübergehende Wasserimmersion, während IP69K die höchste Schutzart darstellt, ideal für Hochdruck-Reinigungsumgebungen in der Lebensmittelverarbeitung. Die Unterscheidung zwischen verschiedenen Stainless-Steel-Sorten ist für Ingenieure und Einkäufer essentiell und erfordert tiefes Fachwissen. Edelstahl in Lebensmittelmaschinen muss nicht nur korrosionsbeständig sein, sondern auch EHEDG zertifiziert für hygienische Reinigung und Sterilisationsprozesse. Dichte Lager werden in anspruchsvollen Umgebungen eingesetzt, wo Feuchtigkeitsschutz und Langlebigkeit kritisch für den Produktionsprozess sind. Die Oberflächenfinish und Materialzusammensetzung beeinflussen die Lebensdauer erheblich und müssen sorgfältig geplant werden. Schutzart IP69K definieren die höchsten Anforderungen für Schutz, insbesondere in der modernen Lebensmittelindustrie mit ihren anspruchsvollen Hygieneanforderungen. Moderne Fertigungsanlagen erfordern höchste Genauigkeit und Zuverlässigkeit in allen Komponenten und Systemen. Die Qualität der verwendeten Komponenten bestimmt letztendlich die Produktionseffizienz und Produktqualität erheblich. Unternehmen, die in hochwertige Maschinenbauteile investieren, erzielen signifikante Kostenersparnisse durch reduzierte Ausfallzeiten und längere Wartungsintervalle. Lagertechnologie entwickelt sich kontinuierlich weiter, um den wachsenden Anforderungen moderner Produktion gerecht zu werden und neue Herausforderungen zu bewältigen. Die Auswahl zwischen verschiedenen Lagersystemen hängt von vielen Faktoren ab, einschließlich Betriebsumgebung, Produktanforderungen und Langlebigkeit in der modernen Industrie. Spezialisierte Ingenieure müssen verstehen, dass Pillow Block Bearings selbstjustierende Einheiten sind, die Installationen vereinfachen und Wartungskosten erheblich senken. Diese vielseitigen Komponenten werden auf Maschinenrahmen montiert und unterstützen rotierende Wellen mit außergewöhnlicher Präzision in anspruchsvollen Industrieumgebungen. Flange Bearing Units bieten eine kompaktere Alternative, mit integrierten Flanschen, die direkte Montage auf flachen Oberflächen ohne zusätzliche Hardware ermöglichen. Beide Konstruktionen sind in verschiedenen Materialien erhältlich, einschließlich Edelstahl Sorten und 420 Sorten, die für korrosive Umgebungen und Lebensmittelanwendungen optimiert sind, wo Hygiene höchste Priorität hat. Die Materialauswahl ist entscheidend für die Maschinengestaltung, da Edelstahl 440 überlegene Härte und außergewöhnliche Kantenhaltung für Schneidwerkzeuge und hochbelastete Anwendungen bietet, während Edelstahl 420 bessere Korrosionsbeständigkeit und bevorzugte Wahl in Lebensmittelverarbeitungsgeräten darstellt. Moderne Industrieanlagen fordern zunehmend Ausrüstungen, die hohe Leistung mit leichter Wartung und Sanitation kombinieren. Die richtige Komponentenauswahl gewährleistet längere Ausrüstungslaufzeiten, reduzierte Ausfallzeiten und verbesserte Betriebseffizienz in der globalisierten Produktion.